Схватывание и твердение цемента осуществляется в специфйч, ных условиях. Начальная гидратация протекает при очень большом ВОДОЦЄМЄНТНОМ отношении. В процессе отсоса жидкой фазы происходит фильтрование части новообразований и мелких зерен клинкера и, кроме того, физико-химическое воздействие асбеста на процессы твердения цемента в композиции. Для удов, летворения требований ГОСТ 9835-77 для производства асбес - тоцементных изделий используют специальный портландцемент с удельной поверхностью 2200...3200 см2/г. Количество добавок в цементе устанавливают с согласия потребителя, но не более 3% (за исключением гипса). добавляют для регулирования сроков схватывания в количестве не менее 1,5% и не более 3,5% от массы цемента, считая на SO3.

По минералогическому составу портландцемент должен быть алитовым (с содержанием трехкальциевого силиката не менее 52%), обеспечивающим высокую производительность формовочных машин и интенсивное иарастаиие прочности асбестоцемента. Содержание трехкальциевого алюмината ограничивается, так как он дает малую прочность асбестоцементных изделий и низкую морозостойкость; свободный оксид кальция в цементе не должен превышать 1%, а оксид магния - 5%.

Формование асбестоцементных изделий продолжается дольше, чем изделий из бетона. В связи с этим начало схватывания у цемента для асбестоцементных изделий должно наступать несколько позже, чем у обычного портландцемента, - не ранее 1,5 ч с момента затворения водой, а конец - не позднее 10 ч после начала затворения.

Асбестом называют группу минералов, имеющих волокнистое строение и при механическом воздействии способных распадаться на тончайшие волокна. В производстве асбестоцементных изделий применяют хризотил-асбест. Мировая добыча хризотил-асбеста составляет 95%, а вся группа кислотостойких асбестов - не более 5%. Химический состав хризотил-асбеста (теоретический) выражается формулой 3MgO-2Si02-2^0, т. е. он является гидросиликатом магния.

Молекулы асбеста прочно связаны между собой лишь в одном направлении, боковая же связь с соседними молекулами крайне слаба. Этим свойством объясняется очень высокая прочность асбеста на растяжение вдоль волокон и хорошая распу - шиваемость - расщепление поперек волокон. Диаметр волокна хризотил-асбеста колеблется от 0,00001 до 0,000003 мм, практически хризотил-асбест распушивается до среднего диаметра волокон 0,02 мм; следовательно, такое волокно является пучком огромного количества элементарных волокон. В среднем предел прочности при растяжении волокон асбеста равен 3000 МПа Но так как при распушке волокна асбеста подвергаются сжимающим, ударным и другим воздействиям, то прочность волокон 1осле распушки снижается до 600...800 МПа, что соответствует прочности высококачественной стальной проволоки,

Асбест обладает большой адсорбционной способностью, р смеси с портландцементом при смачивании водой он адсор - бирУет> т - е- хорошо удерживает на своей поверхности продукты гйДратации цемента, связывающие волокна асбеста, поэтому асбестоцемент является как бы тонкоармированным цементным камнем. Хризотил-асбест несгораем, однако при температуре Ц0°С ои начинает терять адсорбционную воду, предел прочности при растяжении снижается до 10%, а при 368°С испаряется вся адсорбционная вода, что приводит к снижению прочности на 25...30%. После охлаждения асбест восстанавливает из воздуха потерянную влагу и прежние свойства. При нагревании асбеста до температуры более 550°С удаляется химически связанная вода, теряются эластичность и прочность, асбест становится хрупким, и после охлаждения свойства его не восстанавливаются. При температуре около 1550°С хризотил-асбест плавится. Асбест имеет малую тепло - и электропроводность, высокую щелочестойкость и слабую кислотостойкость.

Качество асбестоцементных изделий во многом зависит от качества асбеста и тонкости помола цемента. В соответствии с ГОСТом качество хризотил-асбеста характеризуется следующими показателями: текстурой (степень распушеииости волокон), средней длиной волокна, эластичностью, влажностью, степенью засоренности пылью.

Наибольшее влияние на качество продукции оказывает длина волокон асбеста, поэтому она является основным признаком, по которому асбест делят на сорта и марки. В зависимости от длины волокон установлено восемь сортов хризотил-асбеста. Асбест с наиболее длинными волокнами (более 18 мм) относят к 0-му и 1-му сортам, а с наиболее короткими (менее 1 мм) - к 7-му сорту. Для производства асбестоцементных изделий применяют 3, 4, 5 и 6-й сорта с длиной волокон от 10 мм и менее до нескольких сотых.

Вода в производстве асбестоцементных изделий потребляется на приготовление асбестоцементной смеси и промывку сукон и сетчатых цилиндров формовочной машины. Вода, применяемая для асбестоцементных изделий, не должна содержать глинистых примесей, органических веществ и минеральных солей. Глинистые частицы, осаждаясь на поверхности асбестовых волокон, уменьшают их сцепление с цементом, затрудняют фильтрацию асбестоцементной суспензии и снижают механическую прочность изделий. Органические примеси замедляют гидратацию вяжущего.

Производство асбестоцементных изделий связано с большим расходом воды. В отходящей воде содержится значительное количество асбеста и цемента, поэтому ее возвращают в технологический цикл. Работа на оборотной технологической воде позволяет не только избежать загрязнения среды, но и дает преимущества. Насыщенность оборотной воды ионами Са2+ и SO препятствует вымыванию гипса и предотвращает преждевреме ное схватывание, отсутствие в ней С02 ликвидирует забивани сеток карбонатом кальция. Наиболее благоприятной являет^ температура 20...25°С. При температуре ниже 10°С производи тельность формовочных агрегатов падает, а твердение изделий замедляется. Слишком же высокая температура воды может вызвать быстрое схватывание цемента.

Краски используют для окраски стеновых плиток и листов

Применяют цветные цементы или минеральные щелочестойкиё пигменты, обладающие высокой красящей способностью, свето - и атмосфероустойчивостью и не взаимодействующие с продуктами гидратации цемента. Это редоксайд (искусственный железо - оксидный), сурик железный, природная мумия, охра, оксид хрома, ультрамарин, пероксид марганца и др. Листы, предназначенные для облицовки стен и панелей санитарных узлов и кухонь, покрывают водонепроницаемыми эмалями и лаками, полученными на основе полимеров (глифталевых, перхлорвинило - вых, нитроцеллюлозных) .

В настоящее время существует три способа производства асбестоцементных изделий: мокрый способ - из асбестоцемент - ной суспензии, полусухой - из асбестоцементной массы и сухой - из сухой асбестоцементной смеси. Наиболее широкое распространение получил мокрый способ. Два других применяют только в опытных установках.

Технологическая схема производства асбестоцементных изделий мокрым способом состоит из следующих основных процессов: складирования и хранения основных материалов; составления смески асбеста из нескольких сортов и марок, распушки смески асбеста, приготовления асбестоцементной массы, силосования (складирования) асбестоцементной массы, формования асбестоцементных изделий (облицовочные листы и кровельные плитки дополнительно прессуются), предварительного твердения отформованных изделий, механической обработки изделий, твердения изделий, складирования.

Асбест доставляют на заводы в бумажных мешках в железнодорожных вагонах. На заводе хранят в закрытом складе на деревянном полу в отдельных отсеках для разных марок и сортов. Если асбест поступил на склад в таре, то его можно хранить в штабелях. Над каждым отсеком или штабелем указывают сорт и марку асбеста.

Для изготовления изделий устанавливают состав смески асбеста. Так, для асбестоцементных волнистых листов, применяемых для покрытия кровель жилых зданий, смеска асбеста установлена следующая: 50% асбеста 5-го сорта, 50% асбеста

6-го сорта, причем общее содержание мягкой текстуры не должно превышать 50%, в том числе содержание в смеске асбеста М-60-40 не должно быть более 15%. Сорта асбеста и их процентное содержание в применяемых смесках нормируют специальными технологическими картами.

Распушка асбеста определяет в значительной мере качество продукции. Различают три вида распушки: сухую, мокрую и полусухую.

При сухом способе (рис. 8.14) распушку производят на бегунах и пушителях. В бегунах разминаются пучки асбеста, нарушается связь между волокнами, а в пушителе (дезинтеграторе) происходит дальнейшее расщепление размятых пучков на отдельные волокна. Окончательно же распушиваются волокна асбеста в аппарате для приготовления асбестоцементной массы - голлен - дере.

При мокром способе распущк (рис. 8.14, а) асбест замачивают в воде 3...5 дней, затем смеску разми нают на бегунах. Вода проникает в микрощели и оказывает расклинивающее действие, вследствие чего волокна распушиваются легче и лучше. Увлажнение асбеста повышает эластичность волокон, что увеличивает сопротивление излому при обработке на бегунах.

В настоящее время для обминання асбеста все большее распространение получает валковая машина (рис. 8.15). В отличие от бегунов эта машина выпускает высококачественный обмятый асбест непрерывным потоком.

Окончательно асбест распушива - ется в голлендере, а затем в него добавляют цемент и воду и перемешивают до получения однородной асбестоцементной массы. Голлендер (рис. 8.16) представляет собой металлическую или железобетонную ванну, разделенную посередине продольной перегородкой, не доходящей до краев. В одной половине ванны распо* ложен барабан, снабженный стальными ножами. Под барабаном на дне ванны помещена чугунная коробка, в которой находится гребенка, расположенная под углом 1,5...2,5° к оси барабана. Ванну наполовину заполняют водой, затем подают предварительно распушенный асбест. При вращении барабана (180... 240 мин-1) смесь увлекается в зазор между ножами барабана и гребенкой, перебрасывается через горку, проходит по ванне и вновь попадает под барабан. Циркуляция смеси продолжается до 10 мин, степень распушки волокна при этом должна составлять 90...95%. Затем загружают цемент, добавляют воду и производят дополнительное перемешивание. К концу перемешивания почти весь цемент адсорбируется на волокнах асбеста. Дозировка составляющих асбестоцементной массы равна: асбеста - 10...18%, цемента - 82...90%; для производства труб: воды - 97%, а листовых асбестоцементных материалов - около 95%- Голлендер - аппарат периодического действия. Для непрерывного питания формовочной машины необходимо создать запас асбестоцементной массы в ковшовом смесителе (чане), который бы периодически пополнялся из голлендера. Перемешивание находящейся в ней массы осуществляется крестовиной с лопастями. На одном валу с крестовиной находится каркасный круг-- «ковшовый элеватор». Ковши зачерпывают массу из чана и подают в приемную коробку листоформовочной или трубоформо - вочной машины.

Рис. 8.17. Голлендер непре - Рис. 8.18. Технологическая схема приготов-

Рывного действия: леиия асбестоцементной суспензии иепрерыв-

/-поступление асбеста; 2 - ным способом:

Поступление воды; 3 - выход / - расходный бункер цемента; 2 - роторный пи-

Асбестовой суспензии татель; 3 - дозатор; 4 - аппарат для приготов

Ления цементной суспензии; 5 - электродвигатель, 6 - винтовой смеситель; 7 - голлендер непрерывного действия

В настоящее время на предприятиях отечественной промышленности внедряются голлевдеры непрерывного действия (рис. 8.17) большой производительности. Вода и асбест непрерывно загружаются в ванну с одного конца голлендера, а готовая асбестовая суспензия выливается с другого конца. Производительность голлендера непрерывного действия соответствует производительности валкового обминателя.

При использовании голлендера и валковой машины непрерывного действия асбестоцементную массу приготовляют непрерывным потоком (рис. 8.18). Смешивание непрерывно поступающей асбестоцементной суспензии с цементной суспензией производится в винтовом смесителе, а оттуда асбестоцементная масса поступает в ковшовый смеситель или непосредственно в ванну формовочной машины.

Формование является наиболее важным процессом в производстве асбестоцементных изделий. Формуют изделия на листо - формовочных и трубоформовочных машинах. Листоформовоч-

Ная машина (рис., 8.19) состоит из металлической ванны, в которую непрерывно по желобу подается жидкая асбестоце - ментная масса. В ванну помешен полый каркасный барабан (сетчатый цилиндр), обтянутый металлической сеткой. К поверхности сетчатого цилиндра валом прижимается лента конвейера. Ведущий опорный вал приводит в движение ленту, которая вращает сетчатый цилиндр. Асбестоцементная масса тонким слоем осаждается на поверхности металлической сетки барабана, частично на ней обезвоживается за счет фильтрации воды сквозь сетку и при вращении снимается с барабана, равномерно размещаясь на движущейся ленте. Асбестоцементная масса, перемещаясь на ленте, проходит через вакуум-коробку, где обезвоживается, затем переходит на вращающийся форматный барабан, навивается на него концентрическими слоями и уплотняется.

При изготовлении листовых асбестоцементных изделий навитую на форматный барабан массу определенной толщины разрезают и снимают с барабана. Полученные листы разрезают на листы установленного размера и подают в пропарочные камеры. Листы, предназначенные для волнировки, после снятия с форматного барабана разрезают на форматы и укладывают в формы на металлические волнистые прокладки.

В целях получения повышенной механической прочности и плотности асбестоцементные листовые изделия прессуют на гидравлических прессах под давлением до 40 МПа. Для приобретения изделиями в кратчайшие сроки необходимой прочности их пропаривают или выдерживают сначала на воздухе при нормальной температуре, а затем в бассейнах с теплой водой.

Твердение асбестоцементных листовых изделий, изготовленных на портландцементе, происходит в две стадии. Первая - предварительное твердение в пропарочных камерах периодического действия (ямных или туннельных) при температуре 50... 60°С в течение 12... 16 ч. После пропаривания листовые изделия освобождают от металлических прокладок и подвергают механической обработке (обрезке кромок, пробивке отверстий и т. п.). Окончательно отформованные листы направляют в утепленный склад, где происходит вторая стадия твердения в течение не ме-

цеє 7 сут. Асбестоцементные изделия, изготовленные на песчанистом портландцемент^, после формования направляют в автоклаві для запарки при температуре 172...174°С и рабочем давлении до 0,8 МПа. По достижении необходимой прочности изделия подвергают механической обработке.

При изготовлении асбестоцементных труб технологический процесс распушки асбеста и приготовления асбестоцементной массы аналогичен процессу производства листовых материалов. Конструкция трубоформовочной машины сходна с конструкцией листоформовочной машины. Отличие заключается в том, что трубоформовочная машина имеет один сетчатый цилиндр, так как количество прокатываний формуемой трубы, от которых зависят ее плотность и прочность, уменьшается с увеличением количества цилиндров. Чем больше цилиндров, тем интенсивнее подается масса для формования трубы и тем меньше продолжительность формования. При производстве труб вместо форматного барабана применяют форматную скалку, на которую навивают массу. При этом волокна асбеста в основном располагаются по окружности барабана в направлении его вращения. Это обстоятельство имеет существенное значение для обеспечения прочности напорных труб. Стенка асбестоцементной трубы может быть любой толщины.

По окончании процесса навивания на форматный цилиндр скалку с трубой снимают и устанавливают новую. Для облегчения снятия со скалки трубу развальцовывают и отправляют на площадку предварительного твердения. Трубы длиной 3000 мм поступают на площадку вместе с форматными скалками, а трубы большей длины - с деревянными сердечниками.

Предварительное твердение асбестоцементных труб происходит на конвейере (рис. 8.20), состоящем из металлического каркаса, по которому движутся три бесконечные цепи, приводящие в движение валики. Последние катятся по настилу, вращая при этом находящиеся на них трубы. Трубы укладываются на валики верхней цепи и, дойдя до конца, поступают на среднюю цепь, пе-

Редвигаются в обратном направлении и попадают на нижнюю цеп, а пройдя весь конвейер, отвердевают и направляются в счетно" маркировочное устройство. Дальнейшее твердение труб произво дится в водных бассейнах в течение 1...3 сут при температуп! 40...50°С. После этого трубы поступают на склад, где выдеп. живаются до 14 сут.

Асбестоцементные трубы подвергают механической обработке: у всех труб обрезают концы, а у водопроводных обтачивают их; часть труб разрезают на кольца, из которых вытачивают муфты для соединения водосточных, канализационных и дымовых труб.

В настоящее время разработан новый комплект технологической линии автоматизированного производства крупнопанельных асбестоцементных листов на базе плоскосетчатой машины (рис. 8.21). Технологическая линия состоит из двух участков: заготовительного, в котором производится приготовление асбестоцементной массы, и листоформовочного, в котором осуществляется формование изделий. Для приготовления асбестоцементной массы асбестовая шихта подается со склада в бункер питателя асбеста, далее отвешивается дозатором по массе и поступает в смеситель-увлажнитель, в котором асбест перемешивается и увлажняется до 33%. Увлажненная асбестовая шихта подается в валковую машину для обминання асбеста встречно вращающимися гладкими валками, а из нее поступает в машину для гидравлической распушки, куда одновременно поступает необходимое количество воды для получения асбестовой суспензии. Приготовленная асбестовая суспензия и оттарированный дозатором по массе цемент поступают в смеситель асбестоцементной массы. Перемешивание асбеста с цементом в смесителе происходит в вертикально нисходящем потоке асбестовой суспензии при одновременном воздействии вращающихся и неподвижных лопастей. Приготовленная асбестоцементная масса поступает в ковшовый смеситель, который питает плоскосетчатую листоформовочную машину.

Производительность оборудования заготовительного отделе - н0Я - 60 м3/ч асбестоцементной массы 18%-ной концентрации, цто обеспечивает выпуск 12 тыс. усл. пл/ч.

Плоскосетчатая листоформовочная машина обеспечивает иеПрерывную выдачу асбестоцементной суспензии на сетку машины, осуществляет обезвоживание суспензии, формование асбестоцементной ленты, уплотнение и дополнительное обезвоживание асбестоцементного листа. Отформованная асбестоцемент - ная лента дополнительно уплотняется на прессе, а затем направляется на раскрой сырой асбестоцементной ленты на листы заданных размеров. Последние подвергают волнировке, затем укладывают в стопы и помещают на 3,5...4 ч в специальные камеры предварительного твердения при температуре 40...60 °С и влажности 90...95%.

Рассмотренный способ производства асбестоцементных плит снижает себестоимость продукции на 7% по сравнению с существующими. Степень автоматизации этого способа достигает 98% при 100%-ной механизации на основных технологических линиях.

ВВЕДЕНИЕ

Асбестоцементное производство является достаточно сильным источником загрязнения атмосферного воздуха, так как одним из основных компонентов для производства асбестоцементного шифера является асбест. По степени воздействия на организм человека асбест относят к III классу опасности.

В мире проводится большое количество научных исследований на предмет влияния асбеста на организм человека и окружающую среду. Обилие противоречивых данных порою ставит в тупик, как потребителей, так и производителей.

Наиболее часто встречающимся и широко используемым асбестом является хризотил-асбест. Уникальное сочетание высокой механической прочности волокна, значительной адсорбционной емкости, огне- и теплоустойчивости, щелочеустойчивости и способности образовывать устойчивые композиции с различными неорганическими и органическими вяжущими материалами сделали хризотил-асбест незаменимым при производстве более 3000 видов промышленных изделий.

Актуальность данной работы очевидна. Поскольку заменителей, обладающих уникальными свойствами хризотил-асбеста, в мире пока не найдено. А искусственные минеральные волокна, используемые в роли заменителей, получают ценой больших энергозатрат, необходимых для расплавления каменного сырья. Единственной возможностью снизить вредное воздействие на окружающую природную среду и здоровее человека является модернизация очистных сооружения на предприятии. А возможно и вовсе введение инновационных технологий, предотвращающих образования вредных газообразных веществ и пылевидных частиц в атмосферный воздух.

СЫРЬЕВЫЕ МАТЕРИАЛЫ ДЛЯ ПРОИЗВОДСТВА АСБЕСТОЦЕМЕНТНЫХ ЛИСТОВ

Технологический процесс производства всех видов материалов и изделий определяется свойствами применяемого сырья и теми требованиями, которые предъявляются к выработанным материалам и изделиям.

Основным сырьем для изготовления асбестоцементных листов являются трех компонентов: асбеста, цемента и воды. Сырьевая смесь (в расчете на массу сухих веществ) содержит в среднем 85 % цемента и 15 % асбеста.

ХРИЗОТИЛ-АСБЕСТ

Асбестом называют группу минералов, имеющих волокнистое строение и при механическом воздействии способных распадаться на тончайшие волокна. В производстве асбестоцементных листов применяют хризотил-асбест. Химический состав хризотил-асбеста выражается формулой 3MgO-2Si02-2H20. По химическому составу асбестовые минералы являются водными силикатами магния, железа, кальция и натрия.

Промышленную ценность асбестовых минералов определяют следующие их свойства: длина волокон, эластичность, прочность, способность при механическом воздействии распадаться на тончайшие волокна, химическая стойкость при воздействии на них кислот и щелочей, способность выдерживать без существенного изменения физических свойств высокие температуры.

Асбест обладает большой адсорбционной способностью. А в смеси с портландцементом при смачивании водой он хорошо удерживает на своей поверхности продукты гидратации цемента, связывающие волокна асбеста.

Большое влияние на качество продукции оказывает длина волокон асбеста. Это основной признак деления асбеста на сорта. Для производства асбестоцементных изделий применяют коротковолокнистый асбест-3, 4, 5 и 6 сортов с длиной волокон от 10 мм до нескольких сотых мм. Иногда часть асбеста (10-15%) заменяют базальтовой или шлаковой минеральной ватой.

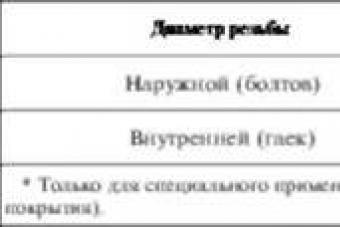

Таблица 1 – Сорта и марки асбеста, применяемого для производства асбестоцементных изделий

Асбест с большей длинной волокна не используют, так как в ковшевой мешалке он скручивается в жгуты, тем самым снижая армирующую способность волокон асбеста.

Рисунок 1 – Волокна хризотил-асбеста (рентгеноспектральный анализ)

ПОРТЛАНДЦЕМЕНТ М400

В качестве вяжущего компонента при производстве асбестоцементных листов используют специальный портландцемент для асбестоцементных изделий. В данном случае применяется портландцемент М400. Такой цемент характеризуется: быстрым нарастанием прочности, как в начале, так и в последующие сроки твердения, замедленным началом схватывания (не ранее 1,5 ч) и достаточно большой тонкостью помола, необходимой для того, чтобы создать значительную поверхность сцепления между цементом и тонко распушенными волокнами асбеста. Этот цемент не должен иметь минеральных добавок (кроме гипса).

Нарастание прочности изделия должно происходить достаточно быстро для перехода полуфабриката в готовую продукцию. Количество добавок в цементе устанавливают с согласия потребителя, но не более 3% (за исключением гипса). Гипс же добавляют для регулирования сроков схватывания в количестве не менее 1,5% и не более 3,5% от массы цемента.

ВОДА

В производстве асбестоцементных листов вода потребляется на приготовление асбестоцементной смеси и промывку сукон и сетчатых цилиндров формовочной машины. Вода, применяемая для производства асбестоцементных изделий, не должна содержать глинистых примесей, органических веществ и минеральных солей. Глинистые частицы, осаждаясь на поверхности асбестовых волокон, уменьшают их сцепление с цементом, затрудняют фильтрацию асбестоцементной суспензии и снижают механическую прочность изделий.

Производство асбестоцементных листов связано с большим расходом воды. В отходящей воде содержится значительное количество асбеста и цемента, поэтому ее возвращают в технологический цикл обратно. Работа на оборотной технологической воде позволяет не только избежать загрязнения среды, но и дает преимущества. Насыщенность оборотной воды ионами Са и препятствует вымыванию гипса и предотвращает преждевременное схватывание, отсутствие в ней СО 2 ликвидирует забиваемость сеток карбонатом кальция.

При смешивании асбеста с портландцементом и водой волокна асбеста равномерно распределяются в массе цемента, при этом каждое волокно оказывается окруженным цементным тестом. Адсорбируя выделяющийся при твердении цемента гидроксид кальция и другие продукты гидратации цемента, асбест уменьшает их концентрацию в растворе. В результате этого схватывание и твердение цемента ускоряются, он прочно связывается с волокнами асбеста. Вследствие дальнейшей кристаллизации продуктов гидратации цемента прочность связи волокон асбеста с цементным камнем в асбестоцементных изделиях возрастает.

ДОСТАВКА СЫРЬЯ НА СКЛАД

ПОРТЛАНДЦЕМЕНТ М400

Доставка цемента от подрельсовых складов до склада предприятия привозится автоцементовозом.

Автоцементовоз представляет собой цистерну с оборудованием для перевозки цемента. По ГОСТу 27614-93 эти машины в зависимости от способа загрузки и разгрузки цемента подразделяют на два типа: автоцементовозы с пневморазгрузкой и автоцементовозы с пневморазгрузкой и пневмосаморазгрузкой. Так же, автоцементовозы в зависимости от массы перевозимого груза подразделяют на типоразмеры: 11; 13,5; 14,7; 15; 20; 25; 30 т. По каждому типоразмеру допускается превышение массы перевозимого груза до 1 т.

Автоцементовоз имеет следующее устройство. На автомобиль-тягач устанавливают под углом 7 – 9 градусов цистерну-полуприцеп. Наклон цистерны обеспечивает лучшую подачу цемента к разгрузочному устройству. Передняя часть цистерны опирается на седельное устройство тягача, задняя, через кронштейн и рессоры, - на оси ходовых колес. Цистерна имеет цилиндрическую или эллиптическую форму со специфическими днищами. На внешней стороне цистерны смонтированы опорные стойки, система воздухопроводов, влагомасло-отделитель, крылья колес тяги, лестница и площадка для обслуживания.

В верхней части цистерны имеется два люка для загрузки цемента, внутри цистерны смонтировано оборудование для разгрузки цемента пневматическим способом.

Рисунок 5 – Автоцементовоз (а) и его цистерна (б)

1 – цистерна-полуприцеп; 2 – компрессор; 3 – тягач; 4 – опорная стойка; 5 – площадка для обслуживания; 6 – лестница; 7 – загрузочный люк; 8 – отоок; 9 – аэролоток; 10 – пробковый кран; 11 – разгрузочный патрубок; 12 – рукав подачи воздуха на продувочную форсунку; 13 – обратный клапан; 14 – влагомаслоотделитель; 15 – воздуховод к аэролоткам; 16 – спускной кран; 17 – труба для выравнивания давления.

ХРИЗОТИЛ-АСБЕСТ

Внастоящее время для асбестоцементной промышленности организуется поставка асбеста заранее отшихтованного в определенные сорта и спрессованного в брикеты небольшой величины. Применение шихтованного брикетного асбеста позволяет полностью механизировать погрузо-разгрузочные работы и автоматизировать технологические процессы заготовительных отделений.

Транспортирование партий мешков с асбестом осуществляется бортовым КамАЗом-43118 грузоподъемностью 11 т. Мешки должны быть тщательно укрыты брезентом или пленкой. Внутри машины предусмотрено приспособление для фиксации поддонов.

Рисунок 6 – КамАЗ-43118 бортовой. Габаритные размеры

РАЗГРУЗКА СЫРЬЯ

ПОРТЛАНДЦЕМЕНТ М400

Разгрузка пневматическим способом предусматривает подачу воздуха через трубу под давлением к аэролоткам. Аэролоток представляет собой перфорированный стальной лист, на котором расположена проволочная сетка и ткань. Поступая под нижнюю часть аэролотка, сжатый воздух проходит через отверстия стального листа, просачивается струйками через ткань и насыщает нижний слой цемента. Смешиваясь со сжатым воздухом. Цемент приобретает текучесть и двигается к разгрузочному устройству. Под давлением цемент можно транспортировать и в другую емкость, расположенную на высоте 15-20 м.

Рисунок 7 – Схема разгрузки автоцементовоза

1 – автоцементовоз; 2 – бункер для цемента (силос); 3 – устройство для выдачи цемента.

Для разгрузки цемента к патрубку присоединяют рукав, направляющий цемент в емкость, и открывают пробковый кран. Аэрированный цемент проходит пробковый кран и с помощью продувочной форсунки, создающей разряжение у пробкового крана, попадает в струю сжатого воздуха, который подается в емкость. На аэролотки цемент ссыпается с помощью откосов, изготовленных из листовой стали и установленных под углом 45 – 50 градусов к горизонтальной плоскости.

Для создания необходимого давления воздуха на шасси автомобиля тягача устанавливают ротационный компрессор. Для очистки нагнетаемого воздуха от влаги и масла на компрессор установлен влагомаслоотделитель.

Такой способ разгрузки исключает потери цемента, имеющие место при ручной загрузки, и улучшает условия труда.

ХРИЗОТИЛ-АСБЕСТ

Асбест доставляют на предприятие в бортовом КамАЗе. Разгрузка производится вилочным универсальным погрузчиком ТВЭКС ВП-05.

Вилочный универсальный погрузчик (автопогрузчик) применяют для разгрузки, транспортирования на небольшие расстояния и штабеллирования.

Рисунок 8 – Вилочный универсальный погрузчик ТВЭКС ВП-05

Рисунок 9 – Габаритные размеры ТВЭКС ВП-05

Таблица 2 – Технические характеристики. Погрузчик ВП-05

СКЛАД СЫРЬЯ

ПОРТЛАНДЦЕМЕНТ М400

При хранении в больших емкостях цемент, особенно, если он содержит даже небольшое количество влаги, слеживается, при разгрузке часто образует своды. Эти своды затрудняют разгрузку емкостей и, кроме того, при обрушении могут вызвать аварию.

Поэтому цемент при разгрузке аэрируют, т. е. вводят в него воздух. Это исключает возможность образования сводов. Воздух, медленно протекая между зернами цемента, придает им большую подвижность, и аэрированный цемент приобретает текучесть. Помимо гарантии от образования сводов аэрирование позволяет полностью разгрузить силос. Цемент из силоса пневматическим транспортом направляют в расходные бункера асбестоцементного завода.

Рисунок 10 – Силос для хранения цемента

Рисунок 11 – Схема силосного склада цемента

1 – силосная емкость; 2 – донный разгружатель; 3 – трубопровод (для разгрузки цемента в расходный бункер); 4 – рукав, направляющий цемент в силос.

При хранении цемент поглощает из воздуха пары воды и медленно гидратируется. Этот процесс протекает интенсивнее, когда цемент свободно омывается воздухом или хранится в сыром помещении. Если цемент находится в таких условиях, то сохранять активность длительное время он не может.

ХРИЗОТИЛ-АСБЕСТ

Брикетированный асбест выпускают двух марок – шиферный и трубный. Складирование указанных сортов асбеста может быть организованно в силосах или бункерах. При использовании шихтированного асбеста дозирование его будет заключаться только в отвешивании порции без составления шихты.

Запас асбеста на предприятии должен быть рассчитан, в зависимости от удаленности от месторождения асбеста, от двухнедельной и до полуторамесячной потребности в нем. Для его хранения используют закрытый склад.

Склад асбеста примыкает непосредственно к отделениям распушки асбеста и приготовления асбестоцементной массы (заготовительному отделению).

БЕГУНЫ

Наиболее распространенный аппарат на первой стадии распушки – бегуны. Боле эффективен мокрый способ, так как вода, проникая в микрощели, оказывает расклеивающее действие. Кроме того повышается эластичность волокон.

Бегуны представляют собой два катка катящиеся в горизонтальной чаше. Под давлением катков смоченных водой волокна обминаются, расщепляются и перемешиваются.

Рисунок 21 – Бегуны

1 – основание машины; 2 – чаша; 3 – катка.

Над приемной частью конвейеров подачи асбеста в бегуны установлены пылеуловители, подключенные к аппаратами для очистки воздуха

ГОЛЛЕНДЕР

Окончательная распушка асбеста осуществляется в голлендере.

Ванну голлендера заполняют примерно на 50% ее емкости осветленной рекуператорами водой. Затем в нее загружают определенную весовую порцию асбеста, который постепенно распределяется во всем объеме воды. Так как этот асбест уже обработан бегунами, то в результате этой обработки связь между волоконцами в пучках необработанного асбеста резко ослаблена. Голлендер должен разбить эти пучки на тончайшие волоконца.

Рисунок 22 – Схема рабочей части голлендера без вспомогательных деталей

1 – ванна; 2 – перегородка; 3 – вал; 4 – барабан; 5 – шкив; 6 – канал; 7 – канал; 8 – съемный кожух; 9 – «горка»; 10 – «планка»; 11 – чугунная пробка; 12 – патрубок; 13 – стальные ножницы.

Он состоит из чугунной ванны 1, разделенной в средней части перегородкой 2. Эта перегородка делит среднюю часть ванны на два канала 6 и 7. В канале 6 ванны на валу 3 установлен барабан 4 с укрепленными по его образующим стальными ножами 13. Барабан приводится в быстрое вращение через шкив 5 ременной передачи при помощи электродвигателя. В наиболее низкой части дня ванны установлен патрубок 12, закрывающийся чугунной пробкой 11, через который выливается масса после завершения процесса. От выпускного патрубка к барабану дно ванны идет с неготорым подъемом, затем оно круто поднимается огибая барабан, и после этого сначало круто, а затем медленно снижается к выпускному патрубку. Возвышенную часть 9 дна называют «горкой». Ее назначение – увеличивать скорость движения содержимого ванны в каналах 6 и 7. Чтобы масса не разбрызгивалась вращающимися барабаном, его закрывают съемным кожухом 8. Под барабаном в дне ванны установлена рама со стальными ножами 10, расположенными под небольшим углом к ножам барабана. Эту раму с ножами называют «планкой». Обращенные к барабану кромки ножей планки создают поверхность, концентричную поверхности, образуемой ножами барабана.

Подшипники вала 3 подвешаны на стержнях, которые винтовым механизмом могут подниматься и опускаться, изменяя величину зазора между ножами барабана и планки.

СМЕСИТЕЛЬ

Рисунок 22 – Смеситель параллельного типа

1 – электропривод; 2 – металлический чан с конусным дном; 3 – патрубок для загрузки цемента; 4 – цилиндрический диффузор; 5 – трехлопастной пропеллер; 6 – патрубок для асбестовой суспензии; 7 – вращающий вал; 8 – электродвигатель; 9 – автоматически открывающийся клапан; 10 – патрубок для воды из рабочего рекуператора; 11 – патрубок для слива готовой асбестоцементной массы.

КОВШОВАЯ МЕШАЛКА

Применяемые в настоящее время в асбестоцементной промышленности аппараты для приготовления асбестоцементной массы в основном переодического действия, а формировочные машины надо питать такой массой непрерывно. Для создания запаса асбестоцементной массы устанавливают ковшовую мешалку.

Рисунок 23 – Ковшовая мешалка (вертикальный разрез)

1 – привод; 2 – чан; 3 – лопасти; 4 – крестовины; 5 – люк для чистки и смены ковшей; 6 – ковшовое колесо; 7 – приемная коробка; 8 – люк для смыва массы и промывки чана; 9 – вал.

Ковшовая мешалка состоит из металлического чана 2, имеющего форму усеченного конуса (с малым углом при вершине) несколько суживающегося в сторону привода перемешивающего устройства. По оси этого чана установлен вал 9, приводимый во вращение через привод 1 электродвигателем. На валу укреплены крестовины 4 с лопастями 3. В переднем конце чан имеет узкую раструбную полость, в которой вращается каркасный круг с укрепленными на нем ковшами 6, называемый ковшовым колесом. В торцевой стенке чана, примыкающей к ковшовому колесу, с внутренней ее стороны установлена приемная коробка 7, слив из которой выходит наружу. Ковши колеса зачерпывают асбестоцементную массу из чана и сливают ее в приемную коробку. Люк 5 служит для чистки и смены ковшей, а люк 8 – для слива массы и промывки чана.

Не следует пополнять мешалку тогда, когда в ней много массы, так как при длительном нахождении масса «стареет», т.е. зерна цемента покрываются гидратным гелем, содержащим много воды. Это повышает водоцементное отношение в сформированных изделиях и их пористость после затвердевания.

Из мешалки асбестоцементная масса желобом направляется в ванны сетчатых цилиндров формовочной машины. Концентрация массы в мешалке несколько выше, чем это необходимо для работы круглосеточной машины.

Для получения массы нужной концентрации в желоб, подводящий асбестоцементную массу к формировочной машине, непрерывно вводят воду, отбираемую из нижней части рекуператоров.

СМ-943А

Рисунок 24 – Схема трехцилиндровой круглосеточной машины

Сеточная часть машины имеет три ванны 1 с расположенными в них сетчатыми цилиндрами 2. Между торцами цилиндров и боковинами ванн расположены ленточные уплотнения, предотвращающие утечку суспензии из ванны внутрь цилиндров. Уплотняющие ленты закреплены на упорах 3. В ваннах имеются лопастные мешалки 4, перемешивающие асбестоцементную суспензию, поступающую в ванну через отсек 6, отделенный перегородкой 7, защищающей от смыва слой, образующийся на поверхности цилиндра. В днище ванн имеются люки для их промывки и аварийного слива суспензии. На листоформовочном агрегате СМ-943 сетчатые цилиндры имеют диаметр 1000 мм и длину 1400 мм. Они представляют собой каркасную конструкцию, состоящую из вала, спиц и колец, на которые опираются расположенные по образующей цилиндра стальные планки. Между планками оставлены щели для сброса фильтрата шириной 10 мм, площадь сечения которых составляет 65% всей поверхности цилиндра. На цилиндры одеваются с натяжением две сетки - нижняя из латуни и верхняя из фосфористой бронзы. Нижняя сетка крепится к каркасу цилиндра проволоками, а концы верхней сетки спаиваются встык или внахлестку. Глубина погружения сетчатых цилиндров в суспензию около 70% их диаметра. Для промывки сетки цилиндров устанавливаются спринклерные трубки 5. К поверхности сетчатых цилиндров отжимными валами 8, установленными на раме 12, прижимается сукно 11. Давление валов на сетчатый цилиндр создается их собственной массой и гидроцилиндрами 9. Впереди отжимных валов установлены водоотгонные валики 10, не допускающие растекания по сукну воды, отжимаемой валами.

Рисунок 25 – схема трехцилиндровой круглосеточной машины Сетчатый цилиндр и ванна

Ванны и сетчатые цилиндры нумеруются по ходу сукна: первые ванна и цилиндр принимают сукно, а над третьим цилиндром сукно огибает отжимной вал и движется к вакуум-коробке 13.

За вакуум-коробкой установлено центрирующее устройство 14, автоматически удерживающее сукно в рабочем положении так, чтобы ось сукна совпадала с осью машины.

После вакуум-коробки сукно движется к форматному барабану 25 и проходит три ступени отжатия: дополнительными прессовыми валами 16, 17 и основным прессовым валом 18. Давление между прессовыми валами и форматным барабаном создается гидроцилиндрами 19.

Огибая основной прессовый вал, сукно подходит к сукноочистительному устройству, состоящему из разгонного вал 20, сукнобойки 21 и промывных трубок 22. Промытое влажное сукно движется к натяжному устройству 23, затем отжимается между валиками 15 и направляется к первой ванне, чтобы начать новый рабочий цикл.

Движение машине сообщает главный привод, соединенный с основным прессовым валом 19. Последний передает вращение соприкасающемуся с ним форматному барабану 25, а он в свою очередь - прессовым валам16 и 17.

Техническое сукно, зажатое между форматным барабаном и основным прессовым валом, выполняет роль приводного ремня, приводящего в движение сетчатые цилиндры и лежащие на них отжимные валы.

Листоформовочная машина работает следующим образом. На холостом ходу с включенными промывными трубками замачивают сукно, регулируют его натяжение, проверяют исправность отдельных узлов машины. Затем машину останавливают, включают приводы, вращающие мешалки в ваннах, и подают в ванны асбестоцементную массу. После того как она наполнит ванны до рабочего уровня, отстоящего на 10-12 см от бортов, производят рабочий пуск машины. Асбестоцемент фильтруется сквозь сетки цилиндров под влиянием разности уровней в ванне и в полости цилиндров. Вода и тонкие фракции асбестоцемента (до 10% по массе сырья) проходят сквозь сетки, а основная масса асбестоцементных частиц откладывается на поверхности сетчатого цилиндра в виде влажного слоя. Этот слой образуется на работающих цилиндрах и снимается с их поверхности сукном. Одновременно со снятием слоев происходит и уплотнение их за счет давления отжимных валов. Влажность слоя снижается. Слои, снятые с трех сетчатых цилиндров, транспортируются сукном к вакуум-коробке.

Последние стадии уплотнения и обезвоживания слоя асбестоцемента, лежащего на сукне, осуществляются форматным барабаном и прессовыми валами. Давление между форматным барабаном и прессовыми валами нарастет. В результате уплотнения влажность асбестоцемента снижается. Слой снимается с поверхности сукна на поверхность форматного барабана. Снимаемые с сукна слои навиваются на форматный барабан, пока толщина асбестоцемента на его поверхности не достигнет заданной толщины листа. Тогда по сигналу толщиномера 26 автоматически включается срезчик 24, накат на ходу машины разрезается по образующей и снимается с форматного барабана на транспортер резательного устройства, а на форматном барабане навиваются слои для следующего наката.

Отдав асбестоцемент форматному барабану, сукно промывается от загрязнений под воздействием вращающихся валиков сукнобойки 21 и воды, вытекающей под напором из трубок 22. Весьма эффективно для удаления загрязнений отжатие замоченного сукна валиками 15.

Таблица 3 – Технические характеристики. Машина листоформовочная круглосеточная СМ-943А

НОЖНИЦЫ РАСКРОЯ СМ-1162

Ножницы раскроя СМ-1162 предназначены для транспортирования асбестоцементного наката от листоформовочной машины к ножницам, поперечного раскроя наката на заготовки, сброса поперечных обрезков, транспортирования заготовок к волнировщику.

Рисунок 26 – Ножницы раскроя СМ-1162

1 – стойка; 2 – приемный конвейер; 3 – отводящий конвейер; 4 – ножницы; 5 – питающий конвейер; 6 – привод ножниц; 7 – привод конвейера.

Ножницы раскроя имеют приемный и питающий конвейеры, ротационные ножницы. Они управляются от общей системы электрооборудования и электроавтоматики автоматизированного комплекса.

Рисунок 27 – Ротационные ножницы

1 – отводящий транспортер; 2 – пружинный нож; 3 – поперечный нож;

4 – валик; 5 – дисковой нож; 6 – транспортер; 7 – транспортирующий лист барабан; 8 – станина.

Снятые с форматного барабана листоформовочной машины листы разрезают на определенные форматы ротационными ножницами. На рис. показан продольный разрез этих ножниц. Они состоят из станины 8, на передней части которой установлен на подшипниках барабан транспортера 6, подающего на ротационные ножницы асбестоцементный лист, снятый с форматного барабана листоформовочной машины. В средней части станины на подшипниках скольжения установлен транспортирующий лист барабан 7, который принимает асбестоцементный лист, сходящий с транспортера 6, и подводит его к ножам ножниц. Сначала лист подходит к дисковым ножницам 5, обрезающим у наката боковые кромки и разрезающим его в продольном направлении, а затем барабан 7 перемещает уже разрезанный в продольном направлении лист к поперечным ножам 3, разрезающим его в поперечном направлении.

Асбестоцементный лист, разрезанный на форматы требуемых размеров, снимает с поверхности барабана съемочный пружинный нож 2, после чего форматы поступают на отводящий транспортер 1, который подводит их к следующему аппарату. Чтобы предупредить скольжение разрезаемого листа относительно поверхности барабана 7, установлены два валика 4, поверхность которых покрыта слоем резины. Эти валики прижимают асбестоцементный лист к барабану 7.

Подающий транспортер 6, барабан 7, дисковые ножи 5 и валики 4 при работе листоформовочной машины находятся в непрерывном движении, окружная скорость барабана 7 и валиков 4 равна скорости движения транспортерной ленты 6. Вследствие этого всем частям листа сообщается одинаковая скорость движения, что предохраняет лист от деформаций.

Дисковые ножи обрезают продольные кромки и разрезают его в продольном направлении на две полосы. На листоформовочной машине изготавливающей волнистые листы устанавливают три ножа, из которых два крайних служат для обрезки продольных кромок, а средний разрезает лист в долевом направлении на две полосы. Чтобы лезвия у дисковых ножей не затуплялись, на поверхности барабана 7 протачивают узкие кольцевые канавки, в которые на некоторую глубину входят режущие кромки ножей.

Ножи для поперечной разрезки листа приводятся в движение периодически посредством специальной муфты включения. Вал, на котором установлена ступица с поперечными ножами, включается лишь при подходе к ножам передней кромки листа, и он вращается до тех пор, пока не пройдет весь лист.

Таблица 4 – Техническая характеристика. Ножницы раскроя СМ-1162

ВОЛНИРОВЩИК СМА-233А

Волнировщик СМ-233А предназначен для придания волнистой формы плоским заготовкам, поступающим с питающего конвейера ножниц раскроя наката, калибровки, продольной резки сволнированных листов и выдачи их на стол укладчика.

Рисунок 28 – Волнировщик СМА-233А

1 – секция волнировки; 2 – калибровочная секция; 3 – кромкообразное устройство; 4 – привод.

Основные узлы волнировщика - секция волнировки, калибровочная секция и привод.

Управление волнировщиком - от общей системы электрооборудования и электроавтоматики автоматизированного комплекса.

Секция волнировки представляет собой цепной конвейер, рабочим полотном которого являются восемь профильных верхних и нижних цепей. Рабочими ветвями нижних цепей являются верхние ветви, верхних цепей - нижние ветви. Нижние цепи расположены в горизонтальной плоскости веерообразно так, что у выхода из секции цепи расположены друг относительно друга на шаг, равный шагу волны листа. На входе в секцию шаг между цепями соответствует шагу развертки волны. Над нижними цепями соосно и веерообразно расположены верхние цепи.

Вследствие веерообразного расположения цепей точки заготовки, соответствующие вершинам волн сволнированного листа, постепенно сближаются. При этом участки заготовки между зафиксированными точками под собственной массой постепенно опускаются, образуя впадины волн.

Таким образом, благодаря транспортированию сырой плоской заготовки рабочими ветвями нижних и верхних профильных цепей из секции выходит сволнированный лист. При волнировке таким способом лист практически не подвергается растягивающим усилиям в поперечном направлении.

Из волнировочной секции листы непосредственно поступают в калибровочную секцию, в которой нижние профильные цепи расположены между верхними профильными, имеющими утяжеленные накладки.

Продольные кромки листа от крайних гребней волн не волнируются. При движений листа в калибровочной секции его продольные кромки попадают под дисковые ножи, обрезающие их перпендикулярно к поверхности листа.

Таблица 5 – Технические характеристики. Волнировщик СМ-233А

УКЛАДЧИК СМА-260

Укладчик СМА-260 асбестоцементных листов предназначен для перекладки сволнированных сырых асбестоцементных листов со стола укладчика на тележки конвейера твердения.

Рисунок 29 – Укладчик СМА-260

1 – рама; 2 – стол; 3 – рычаг; 4 – стойка; 5, 12 – цепные передачи; 6 – телескопический патрубок; 7 – вакуумная коробка; 8 – цилиндр-амортизатор; 9 – воздухопровод; 10 – вакуум-вентиляторная установка; 11 – золотник.

Укладчик СМА-260 асбестоцементных листов включает стол укладчика, укладчик, привод укладчика, привод вакуум-системы.

Стол укладчика, предназначенный для приема сволнированных листов с калибровочной секции волнировщика на позицию взятия листа и для сброса поврежденных листов на конвейер уборки обрезков, состоит из рамы, ведущего и ведомого валов, механизма включения муфты, установки толкателя и двух обжимных устройств (правого и левого).

Укладчик, выполняющий перенос листа со стола укладчика на тележку конвейера твердения, состоит из двух литых боковин, траверсы в сборе и вакуум-коробки.

Привод укладчика, предназначенный для поворота траверсы с вакуумной коробкой, имеет неполноповоротный гидромотор, два гидроамортизатора и блок управления.

Блок управления состоит из осевых дросселей, гидрораспределителей с механическим управлением, конечных выключателей, рычагов с роликами, секторов с кулачками и флажка. Блок обеспечивает остановку вакуумной коробки укладчика в необходимых позициях.

Привод вакуум-системы предназначен для создания разрежения в полости вакуум-коробок при снятии листа со стола укладчика и при переносе его на тележку конвейера твердения, »а также для создания избыточного давления в полости вакуум-коробки в момент укладки листа в тележку. Привод вакуум-системы состоит из вентилятора с двигателем, трубопроводов и золотника, с помощью которого при работе вакуум-коробки в режиме разрежения с ней соединяется полость всасывания вентилятора, а при работе в режиме наддув - полость нагнетания вентилятора.

Таблица 6 – Технические характеристики. Укладчик СМА-260

КОНВЕЙЕР ТВЕРДЕНИЯ СМ-1158

Конвейер твердения СМ-1158 предназначен для выдерживания в паровоздушной среде волнистых асбестоцементных листов на специальных тележках-формах в течение времени, достаточного для набора прочности.

Рисунок 30 – Конвейер твердения СМ-1158

1, 2 – головная и задняя секции; 3 – рама; 4 – смазочная система; 5, 6 – передний и задний приводы.

Конвейер твердения СМ-1158- двухъярусный, двухцепной, тележечный с плоскопараллельным перемещением тележки с одной ветви на другую. Он состоит из головной и задней секций, рамы, тележек, приводов передней и задней секций, смазочной системы и камеры твердения.

?Содержание:

Введение

1. Историческая справка

3. Сырьевые материалы

Заключение

Литература

Введение

В настоящее время существует множество материалов, применяемых для жилищного и промышленного строительства, а также для водопроводных и канализационных систем, но не один из них не обладает комбинацией технических и экономических преимуществ асбестоцемента. Изделия из асбестоцемента не только сравнительно не дороги, они также имеют длительный срок службы, более 25 лет. Они прочны, надежны, морозостойки, водонепроницаемы, устойчивы к агрессивным воздействиям окружающей среды. Дома, построенные с использованием асбестоцементных строительных конструкций, радиационно безопасны. В производстве асбестоцементных изделий используется природное сырье.

Асбестоцементом называют искусственный каменный материал, получаемый в результате затвердевания смеси, состоящей из цемента, воды и асбеста, который в асбестоцементе армирует цементный камень, обеспечивая высокую прочность изделий при растяжении и изгибе.

Асбестоцемент - композиционный материал. Тонкие волокна асбеста, равномерно пронизывая массу гидратированного цемента, повышают его сопротивление растяжению. Цементный камень играет роль матрицы. Введение арматуры в матрицу обеспечивает получение нового материала, основные механические свойства которого отличаются от свойств матрицы и арматуры, взятых отдельно.

Асбестоцемент имеет высокую механическую прочность при изгибе, небольшую плотность, малую тепло- и электропроводность, стойкость против выщелачивания минерализованными водами, высокую огнестойкость, водонепроницаемость и морозостойкость. Недостатками асбестоцемента являются пониженная прочность при насыщении водой, хрупкость и коробление при изменении влажности.

1. Историческая справка

Асбестоцемент обладает высокой прочностью, огнестойкостью, долговечностью, малыми водонепроницаемостью, теплопроводностью и электропроводностью. Из асбестового волокна в глубокой древности вырабатывали несгораемые фитили для светильников, одежду для жрецов. Изготовление асбестовых тканей было известно в Древней Греции, Китае, Индии, Иудее.Асбоцементная промышленность возникла в начале XX столетия, когда чешский изобретатель Людвиг Гачек, подав в бумагоделательную машину массу, состоящую из смеси асбеста, цемента и воды, получил в ней первый асбоцемент.

По планете Асбестоцемент начал свое победное шествие с 1901 года под именем этернит (с латинского - вечный) в Европе. Ныне это название носит одно из подразделений концерна ETEX, находящееся в Бельгии. Причем использовать асбест там перестали совсем недавно - в середине 90-х годов прошлого века. В качестве заменителя асбеста на «ETERNIT» решили использовать целлюлозу. Для этого пришлось существенно усложнить технологию, в результате чего новый материал, названный «ETERFLEX», получился в два раза дороже.

В России первый завод асбестоцементных изделий был пущен в 1908 году в г.Брянске. Постоянное расширение производства и применения асбоцементных изделий является устойчивой традицией отечественной промышленности строительных материалов и строительства, обусловленной, прежде всего, наличием уникальных запасов асбеста в России, на Урале.

В последние годы в мировой практике наметилась тенденция, ставящая под сомнение не только целесообразность развития асбестоцементной промышленности, но и само ее существование, в связи с распространяющимися сведениями о канцерогенности асбеста. В ряде стран запрещено использование асбестоцемента в строительстве, особенно во внутренних помещениях зданий в непосредственном контакте с деятельностью человека. Ряд организаций различных стран объясняют распространение подобных сведений конкурентной борьбой на мировом рынке. Учитывая эти обстоятельства, с одной стороны, ведутся поиски альтернативных волокон, с другой, - разрабатываются технологии по дальнейшему совершенствованию отрасли.

2. Классификация асбестоцементных изделий

Асбестоцементные изделия производят более 40 видов. Они подразделяются на листы, трубы, панели и плиты, фасонные детали.Листы производят разные по форме, размерам, виду отделки, способу изготовления назначению. По форме различают листы плоские и профилированные, а профилированные делят на волнистые, двоякой кривизны и фигурные. Волнистые листы бывают низкого, среднего и высокого профиля, размером в длину до 2000 мм - мелкоразмерные и более 2000 мм - крупноразмерные. В зависимости от назначения различают листы кровельные, стеновые, облицовочные, для элементов строительных конструкций и электротехнические.

Трубы асбестоцементные бывают напорные и безнапорные, круглого и прямоугольного сечения, а в зависимости от назначения - водопроводные, газопроводные, канализационные, вентиляционные, обсадные и муфты.

Панели и плиты классифицируют по назначению, технологии изготовления и конструкции. По назначению панели и плиты подразделяют на кровельные (покрытия и подвесные потолки), стеновые и перегородки; их производят как цельно-формованные, так и из отдельных элементов - сборные, а по конструкции - неутепленные, утепленные и акустические.

Широкое применение для промышленного, жилищного, гражданского и сельского строительства получили кровельные изделия. В промышленном строительстве применяют кровельные изделия для неутепленных и утепленных покрытий. Для неутепленных покрытий в горячих цехах и неотапливаемых складских зданиях используют волнистые и полуволнистые (рис. 1) большеразмерные листы с фасонными деталями. Для утепленных покрытий применяют полые и лотковые плиты. Полые плиты представляют собой два профилированных асбестоцементных листа, соединенных алюминиевыми заклепками и имеющих внутри прокладку из минеральной ваты. Лотковые плиты - это асбестоцементные лотки, заполненные теплоизоляционным материалом.

Рис. 1. Волнистый лист обыкновенного профиля ВО

/ - накрывающая кромка, 2 - накрываемая кромка

Волнистые листы периодического профиля применяют для устройства стеновых ограждений здания различного назначения. Например, листы асбестоцементные волнистые унифицированного профиля УВ-7,5 применяют для устройства бесчердачных, а также утепленных кровель и стеновых ограждений промышленных и сельскохозяйственных зданий и сооружений. Их производят длиной 1750, 2000 и 2500 мм, шириной 1125 мм и толщиной 7,5 мм. Эти плиты обладают высокой прочностью при изгибе не менее 20 МПа и плотностью не менее 1700 кг/м3, морозостойкостью F50. Их изготовляют на автоматизированных линиях беспрокладочным способом.

Фасонные детали к волнистым листам выпускаются: коньковые с волнистой поверхностью, коньковые упрощенные, переходные и угловые детали.

Плиты асбестоцементные облицовочные с покрытием из полиэфирного асбестопластика применяют для внутренней облицовки зданий. Плиты отличаются своеобразной декоративной поверхностью, которую нельзя получить обычными методами окраски и офактуривания. Покрытие асбестоцементных плит асбестопластиками увеличивает их ударную вязкость и уменьшает водопоглощаемость. Двустороннее покрытие асбестопластиковыми пленками увеличивает механическую прочность облицовочных плит при изгибе до 30%. Поверхность облицовочных плит может быть глянцевой или матовой; а зависимости от состава пигментов и способа нанесения покрытия - однотонной или мраморовидной, различных оттенков и самого разнообразного рисунка. Плиты асбестоцементные плоские облицовочные предназначаются для облицовки стен вестибюлей метро, магазинов, а так же изготовления отделочных архитектурных деталей и других элементов зданий. Для окраски применяют перхлорвиниловые, кремнийорганические, водоэмульсионные другие эмали, фасадные краски и лаки. По способу производства плиты изготовляют прессованными и непрессованными.

Листы асбестоцементные плоские применяют для производства стеновых панелей, плит покрытий, сантехкабин, перегородок устройства транспортных галерей, вентиляционных шахт, подвесных потолков, для внутренней и наружной облицовки жилых и общественных зданий. Листы прессованные и непрессованные могут выпускаться неокрашенными и окрашенными эмалями; на белом и цветном цементах, гладкими и тиснеными, а в зависимости от назначения - обрезные и необрезные.

Изделия асбестоцементные стеновые выпускают для наружной и внутренней облицовки стен, как стеновые панели и перегородки. Для наружной облицовки стен применяют серые и цветные тисненые изделия, цветные прессованные плитки; для внутренней облицовки используют листы, в которых лицевая сторона окрашена водонепроницаемыми цветными эмалями и лаками.

Плиты асбестоцементные стеновые унифицированные представляют собой легкую трехслойную конструкцию с креплением фасадных асбестоцементных цветных листов к деревянному каркасу алюминиевыми раскладками, а внутренней асбестоцементной

Рис. 2. Асбестоцементная стеновая панель

1- асбестоцементный лист, 2 - утеплитель;

3 - бруски; 4 - подоконник и слив

обшивки из серых листов - шурупами «впотай»; в качестве утеплителя применяют стекловатные плиты (рис. 2). Стеновые панели производят длиной до 6000 мм, шириной 3300 мм и толщиной 140..170 мм.

Плитки кровельные асбестоцементные плоские (рис. 3) предназначены для малоэтажных сельских зданий и индивидуального строительства. Наиболее применяемый размер 400x400 мм с двумя срезанными углами. Обрезанные углы у плиток позволяют образовать плотное покрытие кровли при минимальном их расходе (10 шт. на 1 м). При использовании плиток без срезанных углов кровля может быть образована только при двухслойном покрытии. Плитки укладываются по сплошной или разреженной обрешетке оцинкованными гвоздями и противоветровой кнопкой. Предел прочности плиток при изгибе 24 МПа, а морозостойкость 50 циклов

Рис. 3. Плитка кровельная асбестоцементная:

а) рядовая; б) краевая, в) коньковая деталь

Панели и плиты экструзиоиные - изделия длиной до 6 м, шириной до 750 мм и высотой 60-180 мм изготовляются с утеплителем и без него и применяются как стеновые конструкции и перегородки (рис. 4). В качестве утеплителя применяют полужесткие минераловатные плиты.

Рис. 4. Асбестоцементные экструзиоиные панели перегородок: а) угловые; 6) переходные

Панели асбестоцементные стеновые наружные на деревянном каркасе с утеплителем предназначены для наружных стен надземной части полносборных жилых домов и домов из монолитного бетона, а в кирпичных домах - для стен лоджий.

Размеры панелей по длине 2980 и 5980 мм, по высоте 2780 мм и 3280 мм. Толщина панелей 160 и 210 мм. Наружные поверхности листов могут быть гладкими или рельефными, иметь естественный серый или белый цвет, а также цвет, создаваемый защитно-декоративным покрытием.

Трубы асбестоцементные производят напорные, безнапорные и вентиляционные; применяют для сетей водопровода и теплофикации, нефте- и газопровода. В настоящее время отечественная промышленность производит трубы, асбестоцементные с газонепроницаемыми покрытиями из полимерных материалов.

Эти трубы являются наиболее экономичными и достаточно надежными заменителями стальных труб. Асбестоцементные трубы с полимерными покрытиями обладают высокой водо-, бензо- и маслостойкостью, достаточной механической прочностью, хорошей адгезией к асбестоцементу. Некоторые водопроводные трубы по максимальному рабочему давлению подразделяются на классы: до 0,6 МПа - класс ВТ6, до 0,9 МПа - класс ВТ9, до 1,2 МПа - класс ВТ 12, до 1,5 МПа - класс ВТ 15, до 1,8 МПа - класс ВТ 18.

Трубы газопроводные по максимальному рабочему давлению подразделяются на марки: ГАЗ-НД - для газопроводов низкого давления (до 0,005 МПа), ГАЗ-СД - среднего давления (до 0,3 МПа).

Короба асбестоцементные прямоугольного сечения предназначены для устройства вентиляции воздуха производственных вспомогательных и бытовых помещений, промышленных, жилых и гражданских зданий. Короба бесшовные без раструбов изготовляют из тонкостенных труб специальной навивки, свежесформованными на трубоформовочных машинах. Для придания свежесформованной трубе прямоугольной формы в нее вставляют деревянный сердечник, состоящий из трех частей клиновидной формы. Затем короба укладывают штабелем и выдерживают 1... 2 дня, после чего сердечники вынимают, а короба складывают для дальнейшего затвердевания. Короба изготовляют длиной 4000 мм с внутренним сечением 150Х 300, 200 X 200, 200 X 300 мм и толщиной стенок 9 мм. Короба имеют высокую прочность, предел прочности при изгибе не менее 16 МПа, плотность 1600 кг/м3.

Из асбестоцемента производят специальные асбестоцементные изделия. К ним относятся крупногабаритные фигурные листы, применяемые для сводчатых покрытий, градирен, зерносушилок и пр.

3. Сырьевые материалы

Портландцемент применяют в качестве вяжущего для производства асбестоцементных изделий. Он должен быстро гидратироваться, но сравнительно медленно схватываться. Нарастание прочности изделия должно происходить достаточно быстро для перехода полуфабриката в готовую продукцию.Схватывание и твердение цемента осуществляется в специфичных условиях. Начальная гидратация протекает при очень большом водоцементном отношении. В процессе отсоса жидкой фазы происходит фильтрование части новообразований и мелких зерен клинкера и, кроме того, физико-химическое воздействие асбеста на процессы твердения цемента в композиции. Для удовлетворения требований ГОСТ 9835-77 для производства асбестоцементных изделий используют специальный портландцемент с удельной поверхностью 2200...3200 см2/г. Количество добавок в цементе устанавливают с согласия потребителя, но не более 3% (за исключением гипса). Гипс добавляют для регулирования сроков схватывания в количестве не менее 1,5% и не более 3,5% от массы цемента, считая на SO3.

По минералогическому составу портландцемент должен быть алитовым (с содержанием трехкальциевого силиката не менее 52%), обеспечивающим высокую производительность формовочных машин и интенсивное нарастание прочности асбестоцемента. Содержание трехкальциевого алюмината ограничивается, так как он дает малую прочность асбестоцементных изделий и низкую морозостойкость; свободный оксид кальция в цементе не должен превышать 1%, а оксид магния -5%.

Формование асбестоцементных изделий продолжается дольше, чем изделий из бетона. В связи с этим начало схватывания у цемента для асбестоцементных изделий должно наступать несколько позже, чем у обычного портландцемента, - не ранее 1,5 ч с момента затворения водой, а конец - не позднее 10 ч после начала затворения.

Асбестом называют группу минералов, имеющих волокнистое строение и при механическом воздействии способных распадаться на тончайшие волокна. В производстве асбестоцементных изделий применяют хризотил-асбест. Мировая добыча хризотил-асбеста составляет 95%, а вся группа кислотостойких асбестов - не более 5%. Химический состав хризотил-асбеста (теоретический) выражается формулой 3MgO·2Si2H20, т. е. он является гидросиликатом магния.

Молекулы асбеста прочно связаны между собой лишь в одном направлении, боковая же связь с соседними молекулами крайне слаба. Этим свойством объясняется очень высокая прочность асбеста на растяжение вдоль волокон и хорошая распушиваемость - расщепление поперек волокон. Диаметр волокна хризотил-асбеста колеблется от 0,00001 до 0,000003 мм, практически хризотил-асбест распушивается до среднего диаметра волокон 0,02 мм; следовательно, такое волокно является пучком огромного количества элементарных волокон. В среднем предел прочности при растяжении волокон асбеста равен 3000 МПа Но так как при распушке волокна асбеста подвергаются сжимающим, ударным и другим воздействиям, то прочность волокон после распушки снижается до 600...800 МПа, что соответствует прочности высококачественной стальной проволоки.

Асбест обладает большой адсорбционной способностью в смеси с портландцементом, при смачивании водой он адсорбирует, т.е. хорошо удерживает на своей поверхности продукты гидратации цемента, связывающие волокна асбеста, поэтому асбестоцемент является как бы тонкоармированным цементным камнем. Хризотил-асбест несгораем, однако при температуре 110°С он начинает терять адсорбционную воду, предел прочности при растяжении снижается до 10%, а при 368°С испаряется вся адсорбционная вода, что приводит к снижению прочности на 25...30%. После охлаждения асбест восстанавливает из воздуха потерянную влагу и прежние свойства. При нагревании асбеста до температуры более 550 °С удаляется химически связанная вода, теряются эластичность и прочность, асбест становится хрупким, и после охлаждения свойства его не восстанавливаются. При температуре около 1550°С хризотил-асбест плавятся. Асбест имеет малую тепло- и электропроводность, высокую щелочестойкость и слабую кислотостойкость.

Качество асбестоцементных изделий во многом зависит от качества асбеста и тонкости помола цемента. В соответствии с ГОСТом качество хризотил-асбеста характеризуется следующими показателями: текстурой (степень распушенности волокон), средней длиной волокна, эластичностью, влажностью, степенью засоренности пылью.

Наибольшее влияние на качество продукции оказывает длина волокон асбеста, поэтому она является основным признаком, по которому асбест делят на сорта и марки. В зависимости от длины волокон установлено восемь сортов хризотил-асбеста. Асбест с наиболее длинными волокнами (более 18 мм) относят к 0-му и 1-му сортам, а с наиболее короткими (менее 1 мм) - к 7-му сорту. Для производства асбестоцементных изделий применяют 3, 4, 5 и 6-й сорта с длиной волокон от 10 мм и менее до нескольких сотых.

Вода в производстве асбестоцементных изделий потребляется на приготовление асбестоцементной смеси и промывку сукон и сетчатых цилиндров формовочной машины. Вода, применяемая для производства асбестоцементных изделий, не должна содержать глинистых примесей, органических веществ и минеральных солей. Глинистые частицы, осаждаясь на поверхности асбестовых волокон, уменьшают их сцепление с цементом, затрудняют фильтрацию асбестоцементной суспензии и снижают механическую прочность изделий. Органические примеси замедляют гидратацию вяжущего.

Производство асбестоцементных изделий связано с большим расходом воды. В отходящей воде содержится значительное количество асбеста и цемента, поэтому ее возвращают в технологический цикл. Работа на оборотной технологической воде позволяет не только избежать загрязнения среды, но и дает преимущества. Насыщенность оборотной воды ионами Са2 и SO2 препятствует вымыванию гипса и предотвращает преждевременное схватывание, отсутствие в ней С02 ликвидирует забивание сеток карбонатом кальция. Наиболее благоприятной является температура 20...25°С. При температуре ниже 10°С производительность формовочных агрегатов падает, а твердение изделий замедляется. Слишком же высокая температура воды может вызвать быстрое схватывание цемента.

Краски используют для окраски стеновых плиток и листов. Применяют цветные цементы или минеральные щелочестойкие пигменты, обладающие высокой красящей способностью, свето- и атмосфероустойчивостью и не взаимодействующие с продуктами гидратации цемента. Это редоксайд (искусственный железо-оксидный), сурик железный, природная мумия, охра, оксид хрома, ультрамарин, пероксид марганца и др. Листы, предназначенные для облицовки стен и панелей санитарных узлов и кухонь, покрывают водонепроницаемыми эмалями и лаками, полученными на основе полимеров (глифталевых, перхлорвиниловых, нитроцеллюлозных).

4. Основные технологические процессы и оборудование для производства асбестоцементных изделий

В настоящее время существует три способа производства асбестоцементных изделий: мокрый способ - из асбестоцементной суспензии, полусухой - из асбестоцементной массы и сухой - из сухой асбестоцементной смеси. Наиболее широкое распространение получил мокрый способ. Два других применяют только в опытных установках.Технологическая схема производства асбестоцементных изделий мокрым способом состоит из следующих основных процессов: складирования и хранения основных материалов; составления смески асбеста из нескольких сортов и марок, распушки смески асбеста, приготовления асбестоцементной массы, силосования (складирования) асбестоцементной массы, формования асбестоцементных изделий (облицовочные листы и кровельные плитки дополнительно прессуются), предварительного твердения отформованных изделий, механической обработки изделий, твердения изделий, складирования.

Асбест доставляют на заводы в бумажных мешках в железнодорожных вагонах. На заводе хранят в закрытом складе на деревянном полу в отдельных отсеках для разных марок и сортов. Если асбест поступил на склад в таре, то его можно хранить в штабелях. Над каждым отсеком или штабелем указывают сорт и марку асбеста.

Для изготовления изделий устанавливают состав смески асбеста. Так, для асбестоцементных волнистых листов, применяемых для покрытия кровель жилых зданий, смеска асбеста установлена следующая: 50% асбеста 5-го сорта, 50% асбеста 6-го сорта, причем общее содержание мягкой текстуры не должно превышать 50%, в том числе содержание в смеске асбеста М-60-40 не должно быть более 15%. Сорта асбеста и их процентное содержание в применяемых смесках нормируют специальными технологическими картами.

Распушка асбеста определяет в значительной мере качество продукции. Различают три вида распушки: сухую, мокрую и полусухую.

При сухом способе (рис. 5, б) распушку производят на бегунах и пушителях. В бегунах разминаются пучки асбеста, нарушается связь между волокнами, а в пушителе (дезинтеграторе) происходит дальнейшее расщепление размятых пучков на отдельные волокна. Окончательно же распушиваются волокна асбеста в аппарате для приготовления асбестоцементной массы - голлендере.

Рис. 5. Схемы распушки асбеста:

а- мокрым способом: 1 - склад асбеста; 2 - участок для составления смески асбеста, 3 - дозатор; 4 - бегуны с увлажнением асбеста, 5 - голлендер;

б- сухим способом 1 - склад асбеста. 2 - участок для составления смески асбеста; 3 - бегуны; 4 - дезинтегратор (пушитель), 5 - эксгаустер, 6 - камеры распушенного асбеста, 7 - дозатор, 8 - голлендер

Рис. 6. Механизированная установка для смешивания, увлажнения и обминания смески асбеста: 1 - бункер асбеста, 2 - питатель, 3 - дозатор; 4 - смеситель-увлажнитель, 5 - разравнивающее устройство, 6 - разравнивающий валик; 7 - валковая машина, 8 - свободно вращающиеся валки; 9 - пневматическое устройство; 10 - приводные валки

В настоящее время для обминания асбеста все большее распространение получает валковая машина (рис. 6). В отличие от бегунов эта машина выпускает высококачественный обмятый асбест непрерывным потоком.

Рис. 7. Голлендер периодического действия: 1, 7-каналы, 2 - ванна, 3-перегородки, 4 - вал барабана, 5 - ножевой барабан; 6 - шкив; 8 - съемный кожух, 9 - горка; 10 - рамка с ножами, 11 - клапан; 12 - патрубок; 13 - ножи

Окончательно асбест распушивается в голлендере, а затем в него добавляют цемент и воду и перемешивают до получения однородной асбестоцементной массы. Голлендер (рис. 7) представляет собой металлическую или железобетонную ванну, разделенную посередине продольной перегородкой, не доходящей до краев. В одной половине ванны расположен барабан, снабженный стальными ножами. Под барабаном на дне ванны помещена чугунная коробка, в которой находится гребенка, расположенная под углом 1,5...2,5° к оси барабана. Ванну наполовину заполняют водой, затем подают предварительно распушенный асбест. При вращении барабана (180... 240 мин-1) смесь увлекается в зазор между ножами барабана и гребенкой, перебрасывается через горку, проходит по ванне и вновь попадает под барабан.

Циркуляция смеси продолжается до 10 мин, степень распушки волокна при этом должна составлять 90...95%. Затем загружают цемент, добавляют воду и производят дополнительное перемешивание. К концу перемешивания почти весь цемент адсорбируется на волокнах асбеста. Дозировка составляющих асбестоцементной массы равна: асбеста - 10...18%, цемента - 82...90%; для производства труб: воды- 97%, а листовых асбестоцементных материалов - около 95%. Голлендер - аппарат периодического действия. Для непрерывного питания формовочной машины необходимо создать запас асбестоцементной массы в ковшовом смесителе (чане), который бы периодически пополнялся из голлендера. Перемешивание находящейся в ней массы осуществляется крестовиной с лопастями. На одном валу с крестовиной находится каркасный круг - «ковшовый элеватор». Ковши зачерпывают массу из чана и подают в приемную коробку листоформовочной или трубоформовочной машины.

Формование является наиболее важным процессом в производстве асбестоцементных изделий. Формуют изделия на листоформовочных и трубоформовочных машинах. Листоформовочная машина (рис.8) состоит из металлической ванны, в которую непрерывно по желобу подается жидкая асбестоцементная масса. В ванну помещен полый каркасный барабан (сетчатый цилиндр), обтянутый металлической сеткой. К поверхности сетчатого цилиндра валом прижимается лента конвейера. Ведущий опорный вал приводит в движение ленту, которая вращает сетчатый цилиндр. Асбестоцементная масса тонким слоем осаждается на поверхности металлической сетки барабана, частично на ней обезвоживается за счет фильтрации воды сквозь сетку и при вращении снимается с барабана, равномерно размещаясь на движущейся ленте. Асбестоцементная масса, перемещаясь на ленте, проходит через вакуум-коробку, где обезвоживается, затем переходит на вращающийся форматный барабан, навивается на него концентрическими слоями и уплотняется.

Рис. 8. Схема формовочной машины:

1 - мешалка; 2 - ванна; 3 - перегородка, 4 - сетчатый цилиндр; 13, 15 - промывные трубки; 6 - прижимный вал; 7 - сукно; 8 - верхняя вакуум-коробка; 9 - металлический форматный цилиндр; 10 - опорный (ведущий) вал; 11 - направляющие валики; 12 - нижняя вакуум-коробка; 14 - отбойный валик; 16 - отжимные валы; F1 F2, F3 - давления, создаваемые грузами, пружинами или гидравлическими цилиндрами.

При изготовлении листовых асбестоцементных изделий навитую на форматный барабан массу определенной толщины разрезают и снимают с барабана. Полученные листы разрезают на листы установленного размера и подают в пропарочные камеры. Листы, предназначенные для волнировки, после снятия с форматного барабана разрезают на форматы и укладывают в формы на металлические волнистые прокладки.

В целях получения повышенной механической прочности и плотности асбестоцементные листовые изделия прессуют на гидравлических прессах под давлением до 40 МПа. Для приобретения изделиями в кратчайшие сроки необходимой прочности их пропаривают или выдерживают сначала на воздухе при нормальной температуре, а затем в бассейнах с теплой водой.

Твердение асбестоцементных листовых изделий, изготовленных на портландцементе, происходит в две стадии. Первая - предварительное твердение в пропарочных камерах периодического действия (ямных или туннельных) при температуре 50... 60°С в течение 12... 16 ч. После пропаривания листовые изделия освобождают от металлических прокладок и подвергают механической обработке (обрезке кромок, пробивке отверстий и т. п.). Окончательно отформованные листы направляют в утепленный склад, где происходит вторая стадия твердения в течение не менее 7 сут. Асбестоцементные изделия, изготовленные на песчанистом портландцементе, после формования направляют в автоклавы для запарки при температуре 172...174 °С и рабочем давлении до 0,8 МПа. По достижении необходимой прочности изделия подвергают механической обработке.

В настоящее время разработан новый комплект оборудования технологической линии автоматизированного производства крупнопанельных асбестоцементных листов на базе плоскосетчатой машины. Данный способ производства асбестоцементных плит снижает себестоимость продукции на 7% по сравнению с существующими. Степень автоматизации этого способа достигает 98% при 100%-ной механизации на основных технологических линиях.

5. Основные свойства асбестоцементных изделий

Свойства асбестоцементных изделий определяют следующими факторами: качеством цемента, маркой асбеста, их количественным соотношением по массе, степенью распушки асбеста, расположением волокон асбеста в изделии, степенью уплотнения массы, условиями и продолжительностью твердения, а также влажностью асбестоцемента. Асбестоцементные изделия обладают высокой сопротивляемостью разрыву, изгибу и сжатию. Асбестоцементные непрессованные изделия имеют предел прочности при растяжении 10...17 МПа, при изгибе 16...27 МПа, а прессованные асбестоцементные изделия имеют предел прочности при растяжении 20...25 МПа, а при изгибе - 27...42 МПа. С возрастом механическая прочность и плотность изделий возрастают. Асбестоцемент легко пилится, сверлится и шлифуется. Изделия из асбестоцемента обладают высокой морозостойкостью и водонепроницаемостью, под влиянием влаги не корродируют, поэтому могут применяться без окраски. По сравнению со сталью и чугуном они имеют в несколько раз меньше теплопроводность и (в 3,5...4 раза) плотность. Асбестоцемент обладает высокими электроизоляционными свойствами. Асбестоцементные трубы почти непроницаемы при транспортировании газа, особенно если газопровод проложен во влажных грунтах. Недостатками асбестоцементных изделий являются малое сопротивление удару и коробление.6. Технико-экономические показатели