резец токарный револьверный станок

Исходные данные: рисунок 1.28. Вариант 9.

Марка материала прутка Латунь Л62: .

Тип резца - круглый.

Рисунок 1.1 Эскиз изготавливаемой детали

Рисунок 1.2 Эскиз детали с узловыми точками профиля

Рассчитываем высотные размеры профиля в узловых точках на детали по формулам:

где d 1 - наименьший диаметр, обработанный поверхностей на детали, мм;

d i - диаметры обработанных поверхностей на детали, мм.

Выберем габаритные и конструктивные размеры резца по таблице 2 , величины переднего г и заднего б углов резца по таблице 3 .

Таблица 1.1

Габаритные и конструктивные размеры

Таблица 1.2

Величины переднего и заднего углов

Определим высоту заточки резца H и высоту установки резца h:

где - радиус наибольшей окружности резца, мм.

Определим для каждой узловой точки высотные размеры профиля резца, измеренные вдоль передней поверхности:

где - радиус узловой точки на профиле детали, мм;

Величина переднего угла в расчетной точке на профиле режущей кромки резца.

Определим высотные размеры профиля резца в осевом сечении, необходимые для изготовления и контроля:

где - радиус окружности, проходящий через узловую точку профиля резца, мм.

Результаты вычислений внесем в таблицу 1.3.

Таблица 1.3

Результаты вычислений

Рисунок 1.3 Схема взаимного расположения детали и инструмента

Проверим результаты аналитического расчета величин по формуле (1.6) и графическим построением профиля резца.

Последовательность графического построения:

- 1) Вычертим деталь в двух проекциях на координатных плоскостях V и H. Плоскость V - вертикальная, проходит перпендикулярно оси детали, плоскость H-горизонтальная, совпадает с направлением подачи резца.

- 2) Обозначим на проекциях детали узловые точки профиля цифрами 1;2;3;4;5.

3) Вычертим на плоскости V контуры проекций передней и задней поверхностей резца. Проекция передней поверхности круглого резца - прямая линия, проведенная из точки под углом г к горизонтальной осевой линии детали. Проекция задней поверхности круглого резца окружности радиусов, проведённых из центра, лежат на линии из точки под углом к горизонтальной осевой линии детали на расстоянии, равном радиусу ().

4) Вычертим на координатной плоскости H профиль резца в нормальном сечении, для чего:

- а) выберем произвольно центр пересечения следов плоскостей N и H;

- б) из центра проведем прямую NN, радиально направленною;

- в) перенесем высотные размеры профиля из плоскости V на плоскость H;

г) замерим на чертеже высотные размеры каждой узловой точки профиля резца и разделим полученные величины на принятый масштаб графического профилирования резца, результаты занесем в таблицу 1.4 и сопоставим с результатами аналитического расчета.

Таблица 1.4

Высотные размеры узловых точек профиля резца

Определяем размеры дополнительных режущих кромок.

Дополнительные режущие кромки подготавливают отрезку детали от прутка. Высота кромок не должна быть больше высоты рабочего профиля резца, ширина равна ширине режущей кромки отрезного резца.

b = t max + (5…12), мм (1.8)

L р = l д + b + c 1 + c 2 + f, мм (1.9)

Конструктивно принимаем размеры: b = 5 мм, с 1 = 1,5 мм, с 2 = 2 мм, f = 3 мм .

b =10+10= 25 мм

L р = 50 + 5 + 1,5 + 2 + 3 = 61,5 мм

Для уменьшения трения резца о заготовку на участках профиля перпендикулярных оси детали затачиваем угол равный 3?.

Разрабатываем чертёж шаблона и контршаблона для проверки профиля резца на просвет.

Профиль шаблона представляет собою негативный профиль резца. Высотные размеры профиля шаблона равны соответствующим высотным размерам профиля резца. Осевые размеры между узловыми точками профиля шаблона равны соответствующим осевым размерам профиля резца. Для построения профиля шаблона необходимо через узловую базовую точку 1 провести координатную горизонтальную линию, от которой в направлениях, перпендикулярных к ней, отложить высотные размеры профиля резца. Допуск на изготовление высотных размеров профиля шаблона ±0,01, линейных ±0,02…0,03.

Ширина шаблона

L ш = L Р + 2· f, мм (1.10)

где L Р - ширина резца; f = 2 мм.

L ш =61,5 + 2·2 = 65,5 мм

Рисунок 1.4 Шаблон и контршаблон

1.4 Расчет допусков на размеры резца, шаблона и контршаблона

Произведем расчет допусков на размеры резца, шаблона и контршаблона. Допуски на линейные и угловые размеры фасонных резцов назначают в зависимости от точности обрабатываемых поверхностей. Как известно, один из радиальных размеров детали, обычно наиболее точный, обеспечивается за счёт настройки станка и называется базовым, остальные радиальные и осевые размеры должны быть обеспечены резцом.

Допуски на глубины профиля резца рассчитываются по следующей зависимости:

где - допуск на глубину профиля -ой поверхности резца в мм; -допуск на -ую поверхность резца в мм; -допуск базовой поверхности, мм; - величина допуска на соответствующую глубину профиля шаблона (контршаблона), мм.

Размер детали

d 1 = 12 h9(-0,043) [мм] ; d 2 = 29 h9(-0,052) [мм] ;

d 3 = 37(-0,25) [мм] ; d 4 = 43 h10(-0,1) [мм] ;

d 5 = 38 h9(-0,062) [мм] ; d 6 = 33,7(-0,25) [мм];

Рассчитаем допуски на величины глубин профиля резца. Допуск на базовую поверхность резца (точка 1) равен 0,043 мм. Примем допуск на базовую поверхность шаблона (контршаблона) равным 0,010 мм. Тогда допуск на базовую поверхность резца может быть принят равный не менее 2,5 или 0,025 мм. Ужесточаем до.

; условие не выполняется; значит возьмем допуск к точке 2 по h11:

; условие выполняется

; условие выполняется;

; условие не выполняется; значит

; условие выполняется;

; условие не выполняется; значит возьмем допуск к точке 5 по h10:

; условие выполняется;

; условие выполняется;

Допуск на диаметр детали 2, 4 и 5 рассчитаем следующим способом

Допуски на глубины профиля шаблона и контршаблона назначаем равными 0,01 мм. Допуски на линейные размеры резца принимаем равными 0,4 от допуска на соответствующий линейный размер резца (IT12), а допуск на соответствующий линейный размер шаблона (контршаблона) равным 0,4 допуска на соответствующий линейный размер резца.

Линейные размеры детали имеют следующие величины и предельные отклонения:

l 1-2 = 8 -0,15 [мм]; l 3-4 = 3 -0,1 [мм]; l 5-6 = 4 -0,12 [мм]; l 1-8 = 23 -0,21 [мм];

В результате расчетов получаем следующие величины допусков на размеры резца, шаблона (контршаблона):

При изображении шаблона и контршаблона в спаренном положении направление допуска указывается в плюс и минус. При этом один из знаков относится к шаблону, другой к контршаблону.

2. Проектирование резца для обработки на токарном станке с ЧПУ

2.1 Исходные данные

Резец токарный проходной упорный правый с механическим креплением МНП из твёрдого сплава для чернового точения по корке с ударом на станке с ЧПУ.

главный угол в плане - ц = 95°;

диаметр заготовки - D = 700 [мм];

материал заготовки - ковкий чугун (HВ 170).

Режимы обработки:

глубина резания - t = 3,2 [мм];

подача - S = 1,5 [мм/об];

скорость резания - v = 2,5 [м/с].

Интегрированные технологии размерного анализа сборки и изготовления составных частей редуктора конического при условиях крупносерийного его выпуска

Проектирование металлорежущего инструмента

Необходимо выбрать измерительные базы на профиле резца с таким расчетом, чтобы можно было удобно и с большей точностью ориентироваться по ним при контроле профиля резца на микроскопе или контроле его комплексным шаблоном...

Проектирование металлорежущего инструмента

Кроме режущей части резца, которая предназначена для основной работы, т.е. для обеспечения профиля обрабатываемой детали на длине, у фасонных резцов делаются дополнительные режущие кромки...

Проектирование металлорежущего инструмента

Шаблон и контршаблон для комплексной проверки профиля резца проектируется как профильный калибр, контролирующий на просвет. При контроле на просвет шаблон прикладывается к резцу так...

А) Расчет допусков на высотные размеры: № точки Расчетные величины 1(базовая) 2 3 4 5 6 Допуск наДиаметр, дDi 0,74 0,74 0,74 0,74 0,74 0,74 Допуск на радиус, дRi=0,5дDi 0,37 0,37 0,37 0,37 0,37 0,37 Высота профиля детали...

Проектирование металлорежущих инструментов

Часто для контроля профиля фасонных резцов в процессе их изготовления применяют шаблоны, которые прикладываются к фасонной задней поверхности резца. По величине просвета судят о точности выполнения профиля резца...

Проектирование технологического процесса механической обработки детали "Диск"

8.1.1 Назначение припусков и межоперационных размеров для наружной цилиндрической поверхности Выбираем последовательность обработки поверхностей: Квалитет h14 можно получить только точением черновым...

Проектирование фасонного резца, шлицевой протяжки, червячной модульной фрезы

Профиль резца, от которого зависит точность изготавливаемой детали должен постоянно контролироваться с помощью контршаблона...

Процесс проектирования и использования фасонного резца

По результатам коррекционного расчета строится профиль шаблона для контроля точности профиля фасонной поверхности резца после шлифования и контршаблона для контроля профилей шаблона и шлифования круга для обработки профиля резца...

Разработка технологического процесса изготовления отливки

Используя ГОСТ 26645-85 определяем допуски линейных размеров отливки. Допуски размеров элементов отливки, образованные двумя полуформами и перпендикулярные к плоскости разъема, устанавливаем соответствующими классу точности размеров отливки...

Разработка шаблона хомута тягового

Расчет и конструирование металлорежущих инструментов

Передний угол. Основное назначение переднего угла - уменьшение деформации стружки и обрабатываемой поверхности. Передний угол влияет на величину и направление сил резания, прочность режущей кромки...

Технические аспекты проектирования печатного издания

При вёрстке использовалась функция создания шаблонов-страниц. После исследования структуры страницы было принято решение создать два шаблона. Первый шаблон служит для отделения разделов справочника (рис.7.2 а)...

Технологии механической обработки деталей класса "Втулки и диски"

Допуски выбираются по ЕСТД табл. П.5.1. в соответствии с точностью того или иного этапа обработки. Руководствуясь размерной схемой, назначаются допуски на операционные размеры и размеры исходной заготовки, представленные в табл...

Задача 1. Построение параметрической модели фасонного резца в модуле АРМ GRAPH

1. Тип резца – призматический фасонный резец (вар. № 10 ).

2. Чертеж детали.

3. Материал обрабатываемой детали – Сталь 40ХС (σ в = 1200 МПа).

4. Особые условия обработки – наличие канавки под последующую отрезку

Рис.1. Эскиз детали

Задача 2. Построение твердотельной модели в модуле АРМ STUDIO

Задача 3. Конструирование резца в модуле АРМ GRAPH

Исходные данные представлены в задаче 1. Построение модели базируется на результатах, полученных при решении задачи 1.

Дата выдачи, подпись

Преподаватель ._____

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ И МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

Задача 1

1) По заданной детали конструируется фасонные резец и выполняется коррекционный расчет глубины профиля.

2) Производится анализ входных данных, необходимых для построения модели. Данные делятся на исходные (независимые) и производные (зависят от исходных).

3) Входные данные, в виде переменных, вводятся в диалоговом окне Переменные (рис.), причем для исходных данных задается только значение, а для производных также и выражение, являющееся функцией исходных и уже объявленных производных данных. Так, размеры передней поверхности определяются с помощью выражения. Действует единое правило: переменная, которая используется в последующих выраже-ниях, должна быть объявлена заранее.

4) Графически задается последовательность команд, ведущая к построению нужной модели.

5) В списке параметрических команд указываются, если нужно, параметры для команд. При этом, в расчетных выражениях используются переменные, заданные в п.3, или вспомогательные переменные, созданные в процессе построения модели.

6) Анализируется соответствие сформированной таким образом модели с требуемой, и, при необходимости, исправляются параметры команд или меняется способ построения всей модели или ее части.

7) Анализируется правильность построенной модели при различных значениях исходных данных.

Задача 2

1. Начальным этапом решения 2-й задачи является построение эскиза резца (рабочая плоскость в трехмерном пространстве, в котором строятся плоские кривые).

2. Для получения твердотельной модели фасонного резца используются графические операции – выталкивания, вращения и кручения.

Задача 3

1. Полученную параметрическую модель (задача 1) вставляют как блок в поле чертежа АРМ GRAPH. Для этого следует воспользоваться командой БЛОК/ВСТАВИТЬ БЛОК.

2. В чертеж можно вставить параметрический объект из базы данных . Перед вставкой в списке переменных можно изменить значение основных параметров.

1. Дарманчев С.К. Фасонные резцы.– М.:Машиностроение,1968. -166 с.

2.Семенченко И.И., Матюшин В.М., Сахаров Г.Н. Проектирование металлорежущих инструментов.- М.: Изд-во машиностроительной литературы, 1962. – 952 с.

3.Фрайфельд И.А. Расчеты и конструкции специального металлорежущего инструмента.- М.-Л.: Машгиз, 1957.- 196 с.

4.Методические указания и комплект контрольных заданий к курсовому проекту «Проектирование металлорежущего инструмента»/ В.Н. Кисилев и др. – Ворошиловград: ВМСИ, 1987. – 48 с.

5. Методические указания «Автоматизированное проектирование фасонных резцов с помощью ЭВМ СМ-2М»/ Кисилев В.Н., Андросов П.М. . – Луганск: ЛМСИ, 1991. – 20 с.

6.Шелофаст В.В. Основы проектирования машин.- М.: Изд-во АПМ, 2005.– 472 с.

7.Шелофаст В.В., Чугунова Т.Б. Основы проектирования машин. Примеры решения задач. – М.: Изд-во АПМ, 2004.- 240 с.

Метод исследования и вычислительные средства : применен метод построения параметрических моделей на базе параметрического геометрического ядра Parasolid; использованы компьютерные технологии автоматизированного проектирования призматических и круглых фасонных резцов. При решений проектных задач использованы различные модули: APM Saft, APM Bear, APM Joint, APM Trans и инструментарий баз данных АРМ WinMachine.

Эффективность применения предлагаемого инструментария позволяет кардинально сократить время проектирования резца и повысить технический уровень принимаемых проектных решений.

Область применения предлагаемый инструментарий параметрического моделирования может быть использован в рамках курсов «Детали машин», «Проектирование металлорежущих станков» и «Конструирование, расчет и САПР станков» .

Введение

1 Проектирование фасонного резца

1.1 Исходные данные и алгоритм расчета:

1.2 Определение геометрических параметров режущей части и основных конструктивных размеров фасонных резцов резца.

1.3 Проектирование шаблона и контршаблона

2 Построение параметрической модели призматического фасонного резца

2.1 Исходные данные:

2.2 Ввод исходных данных для создания параметрической модели

2.3 Построение параметрической модели.

2.4 Сохранение параметрической модели

Литература

Введение

В современном машиностроении уприсутствует большая номенклатура изделий с фасонными поверхностями. Эти поверхности могут быть обработаны на токарных станках с ЧПУ для этого задается программа, для получения фасонного профиля) или специальным фасонным резцом, который

представляет собой инструмент, работающий по методу копирования. Профиль режущей кромки резца соответствует профилю поверхности детали.

Фасонные резцы обеспечивают идентичность формы и необходимую точность деталей, высокую производительность обработки и обладают большой долговечностью благодаря значительному количеству допустимых переточек. Они применяются в мелкосерийном, серийном и массовом производствах для обработки наружных и внутренних поверхностей на токарных автоматах, полуавтоматах и револьверных станках.

Наибольшее распространение получили радиальные круглые и призматические резцы.

Обработка фасонных поверхностей фасонным резцом.

Резцы, режущая кромка которых совпадает с криволинейным или ступенчатым профилем обрабатываемой поверхности, называются фасонными.

Достоинство рассматриваемых резцов - простота, а поэтому сравнительно низкая стоимость их изготовления. Существенный недостаток таких резцов заключается в том, что после нескольких, а иногда двух-трех переточек по передней поверхности (а для сохранения профиля их можно перетачивать только по передней поверхности) пластинка стачивается, высота по центру при установке уменьшается и резец становится негодным для дальнейшей работы. Поэтому стержневые фасонные резцы применяют преимущественно в тех случаях, когда работа не имеет массового характера и профиль резцов прост (например, для обработка галтелей).

Для получения правильного профиля обрабатываемой детали фасонный резец необходимо устанавливать так, чтобы его режущая кромка была точно на высоте центров станка. Положение фасонного резца, если на него смотреть сверху, следует проверять посредством маленького угольника. Если одну кромку такого угольника приложить к цилиндрической поверхности детали (вдоль ее оси), а другую подвести к боковой, поверхности обыкновенного или призматического резца, или к торцовой поверхности дискового резца, то между угольником и резцом не должно быть неравномерного просвета.

При закреплении фасонных резцов необходимо особенно тщательно выполнять общие правила закрепления резцов.

Подача фасонного резца в большинстве случаев осуществляется вручную. Она должна быть равномерной и не превышать 0,05 мм/об при ширине резца 10-20 мм и 0,03 мм/об при ширине свыше 20 мм. Подача должна быть тем меньше, чем меньше диаметр обрабатываемой детали. При обработке участка детали, расположенного близко к патрону (или к задней бабке), подачу можно брать больше, чем при обработке участка, расположенного сравнительно далеко от патрона (или от задней бабки).

При обработке фасонных поверхностей стальных деталей следует применять охлаждение маслом. Поверхность детали получается при этом гладкой и даже блестящей. Фасонные поверхности чугунных, бронзовых и латунных деталей обрабатываются без охлаждения.

Правильность фасонной поверхности проверяется шаблоном. Между обработанной поверхностью и шаблоном не должно быть просвета.

Если обрабатываемая поверхность детали имеет большие перепады диаметров разных участков, то при работе фасонным резцом приходится снимать много металла. Во избежание быстрого износа резца предварительную обработку такой поверхности надо производить обдирочным резцом, профиль которого подобен профилю окончательного фасонного резца, но значительно проще его.

Обработка фасонных поверхностей при одновременном действии продольной и поперечной подач резца. Обработка фасонных поверхностей при одновременном действии продольной и поперечной ручных подач резца производится при небольшом количестве обрабатываемых деталей или при сравнительно больших размерах фасонных поверхностей. В первом случае изготовление даже обыкновенного фасонного резца нецелесообразно, во втором - потребовался бы очень широкий резец, работа которым неизбежно вызвала бы вибрации детали.

Снятие припуска производится остроносым чистовым или проходным резцом. Для этого перемещают (вручную) продольные салазки влево и одновременно поперечные салазки суппорта вперед и назад. При обработке сравнительно небольших фасонных поверхностей продольную подачу осуществляют используя верхние салазки суппорта, установленного так, чтобы направляющие их были параллельны центровой линии станка; для поперечной подачи применяют поперечные салазки суппорта. В том и другом случаях вершина резца будет перемещаться по кривой. После нескольких проходов резца и при правильном соотношении величин подач (продольной и поперечной) обрабатываемая поверхность получит требуемую форму. Для выполнения этой работы нужен большой навык. Опытные токари, обрабатывая фасонные поверхности рассматриваемым способом, пользуются автоматической продольной подачей, перемещая одновременно с этим поперечный суппорт вручную.

МЕТОДИКА РАСЧЕТА ДИСКОВОГО ФАСОННОГО РЕЗЦА

1.1.1. Исходные данные:

Деталь: вид заготовки; марка материала; твердость и предел прочности; размеры, точность и шероховатость обработанных поверхностей детали.

Оборудование: модель станка.

Выбор базовой точки на профиле детали.

Базовая точка лежит на наименьшем радиусе детали.

1.1.3. Выбор количества узловых точек Nна профиле детали

Узловые точки определяются пересечениями линейных участков профиля детали.

Выбор инструментального материала

Дисковые фасонные резца изготавливаются цельными из быстрорежущих сталей или сборными с режущей частью из твердого сплава. При обработке заготовок из конструкционных и легированных сталей применяются резцы из быстрорежущих сталей типа Р6М5 и твердых сплавов типа TI5K6, для обработки заготовок из чугунов и цветных сплавов - резцы из твердых сплавов типа ВК8.

Выбор основных параметров дискового фасонного резца

Основными конструктивными параметрами дискового фасонного резца является наружный диаметр D , диаметр отверстия под оправку d , ширина резца L , элементы крепления резца α 2 и l 2 (рис.1.1.1).

Конструктивные размеры резцов (рис. 1.1.1) выбираются по таблице 1.1.1 в зависимости от максимальной глубины профиля обрабатываемой детали

t max = R max – R max , мм, (1.1.1)

где R max и R max –соответственно максимальный и минимальный радиусы детали, мм.

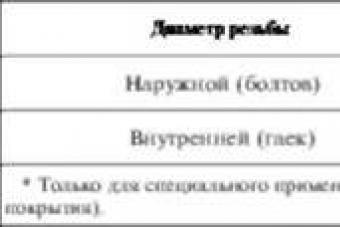

Таблица 1.1.1

Конструктивные параметры дисковых фасонных резцов, мм

| Глубина профиля детали t max | Параметры фасонного резца | |||||||

| Диаметры | Ширина b max | Зазор К | Радиус R | Диаметр d 2 | Длина l 2 | |||

| Dh13 | αH8 | d 1 | ||||||

| До 4 | - | - | ||||||

| 4 – 6 | ||||||||

| 6 – 8 | ||||||||

| 8 – 10 | ||||||||

| 10 – 12 | ||||||||

| 12 – 16 | ||||||||

| 16 – 18 | ||||||||

| 18 – 21 |

Рис 1.1.1.

Таблица 1.1.2

Геометрические параметры дисковых фасонных резцов

| Обрабатываемый материал | Предел прочности, σ b , МПа | Твердость, НВ | Передний угол γ | Задний угол α | |

| Материал режущей части | |||||

| Быстрорежущая сталь | Твердый сплав | ||||

| Медь, алюминий | - | - | 25 – 30 | - | 8 – 15 |

| Сталь | до 500 | до 150 | 20 – 35 | 10 – 15 | 10 – 12 |

| Сталь | 500 – 800 | 150 – 235 | 10 – 20 | 10 – 15 | 10 – 12 |

| Сталь | 800 – 1000 | 235 – 290 | 10 – 15 | 0 – 5 | 10 – 12 |

| Сталь | 1000–1200 | 290 – 350 | 5 – 10 | 0 – 5 | 10 – 12 |

| Бронза, латунь | - | - | 0 – 5 | - | 8 – 10 |

| Чугун | - | до 150 | 8 – 10 | ||

| Чугун | - | 150 – 200 | 8 – 15 | ||

| Чугун | - | 200 – 250 | 8 – 10 |

Примечания : 1. Допускается применение табличных значений нэдуаишс диаметров D для меньших значений t max

2. Длина шлифованных поясков l 1 = (0,5-1,0)·d (см рис. 4); дана выточки под головку болта l 3 = 0,8·d 1 (см. рис. 4)

3. Ширина резца L определяется расчетом, приведенным ниже.

4. Неуказанные предельные отклонения размеров отверстий по квалитету Н14, валов – по квалитету h14,

остальные по квалитету ±IT14/2.

Выбор геометрических параметров режущей части резца

Передний γ и задний α углы резца в периферийной точке выбираются в зависимости от марки и физико-механических свойств обрабатываемого материала и марки инструментального материала по табл. 1.1.2.

Определение высоты установки резца

Относительно линии центров станка

h р = R·sind 0 , мм, (1.1.2)

где R – наружный радиус резца, мм; d 0 – задний угол резца в периферийной точке профиля, град (см. рис. 1.1.1)

Определение расстояния

От оси резца до плоскости передней поверхности

Н р = R·sin·(γ 0 + α 0) , мм, (1.1.3)

где γ 0 – передний угол резца в периферийной точке профиля, град (см. рис. 1.1.1)

1.1.9. Определение длины резца (см. рис.1.1.4)

При обработке заготовок из поковок и отливок

L = lg+ (4..6) , мм. (1.1.4)

При обработке заготовок из прутка

L = lg+S 1 +2S 2 +S 3 , мм. (1.1.5)

где S 1 – дополнительная режущая кромка для отрезки детали от прутка (S 1 на 0,5 – 1,0 мм больше ширины отрезного резца); S 2 – перекрытие режущей кромки, равное 2..3 мм; S 3 – упрочняющая часть резца, равная 2..5 мм.

Определение размеров стружечной канавки

Для беспрепятственного схода стружки необходимо предусмотреть достаточную глубину заточки по передней поверхности резца (см. рис 1.1.1). Размер К зависит от максимальной глубины профиля детали t max выбирается по табл 1.1.1.

Коррекционный расчет профиля резца

Работа круглого фасонного резца возможна при наличии положительного заднего угла. Дня образования такого угла переднюю поверхность резца необходимо сместить ниже центра на величину h p (см. рис. 1.1.1). Из формулы (1.1.2) следует, что задний угол α не одинаков по всей длине режущей кромки, а изменяется в зависимости от расстояния режущей кромки до центра резца: чем ближе расположена какая-либо точка режущи кромки к центру резца, тем больше задний угол. Практически значения задних углов для различных точек режущей кромки дискового фасонного резца могут колебаться в пределах 6..15 0 .

Вследствие смещения центра дискового фасонного резца относительна центра детали и наличия положительного переднего угла только точка (см. рис. 1.1.1) профиля резца будет лежать на оси детали, а все остальные ниже ее. Это свидетельствует о том, что профиль резца не идентичен профиле детали. Для получения точного профиля детали профиль дискового фасонного резца подвергается графической или аналитической коррекции.

Графический метод коррекции фасонных резцов менее точен, и применяют его в тех случаях, когда к расчету резцов не предъявляется высоких требований. Аналитический метод коррекции, описанный ниже, дает более точные результаты.

Назначение допусков и технические условия

Параметры шероховатости передних и задних поверхностей резца R a = 0,4..0,2 мкм; посадочного отверстия R a = 0,3..0,4 мкм; твердость режущей части быстрорежущих резцов HRC 62..65.

На габаритные размеры резцов D и L допуски назначаются по 12..13 квалитетам, а для посадочного диаметра резца d, - по 7..8 квалитетам.

Допуски на линейные и диаметральные размеры профиля фасонного резца принимают равными 1/3 допусков на соответствующие размеры обработанной детали. Допуски на диаметральные размеры обычно составляют 0,02..0,06 мм.

ЧИСЛОВОЙ ПРИМЕР РАСЧЕТА

ДИСКОВОГО ФАСОННОГО РЕЗЦА

Исходные данные

Рис. 1.1.2

Деталь – штуцер; заготовка – шестигранный пруток В = 14 мм; марка материала - сталь 45; твердость – I80 HB; предел прочности – σ в = 650 МПа; размеры, точность и шероховатость обработанных поверхностей – рис.2.

ВВЕДЕНИЕ

В современном машиностроении находят широкое применение новые методы обработки, новые конструкции и виды режущего инструмента и металлорежущих станков. Непрерывно повышается доля процессов чистовой обработки, определяющих точность изготовления, шероховатость поверхности и физико-механические свойства поверхностного слоя деталей, которые имеют чрезвычайно большое значение для достижения высоких эксплуатационных качеств изделия.

Инструменты в широком смысле представляют собой орудия, употребляемые при ручной и механической обработке разного рода материалов в машиностроении, горном деле, в деревообрабатывающей промышленности, сельском хозяйстве, в медицине, в домашнем обиходе и т.п. Режущем инструментов в узком смысле называется та часть металлорежущих станков, которая непосредственно изменяет форму обрабатываемой детали.

В народном хозяйстве инструменты играют огромную роль, и ни одна отрасль не может обойтись без использования инструментов в широкой их номенклатуре.

В данной курсовой работе проектируется три режущих инструмента: фасонный резец, протяжка и долбяк. Резцы – наиболее распространенный вид режущего инструмента. Фасонные резцы применяют для обработки деталей с фасонным профилем. Протяжки являются многозубыми металлорежущими инструментами, осуществляющими снятие припуска без движения подачи за счет превышения высоты или ширины последующего зуба по отношению к высоте или ширине предыдущего. Они применяются для чистовой обработки различных по форме внутренних и наружных поверхностей деталей. Зуборезный инструмент относится к категории наиболее сложного и специфичного в проектировании, изготовлении и эксплуатации. Зуборезный долбяк предназначен для нарезания зубьев цилиндрических колес методом огибания.

|

1 ФАСОННЫЙ РЕЗЕЦ | |

|

1.1 Назначение, область применения и типы фасонных резцов | |

|

1.2 Задание на проектирование фасонного резца | |

|

1.5 Графический метод определения профиля резца | |

|

1.6 Аналитический метод расчета профиля резца | |

|

1.7 Определение передних и задних углов на всем протяжении режущего лезвия | |

|

1.8 Конструктивное оформление резцов | |

|

1.9 Установка, регулирование и крепление резцов на станках | |

|

2 ПРОТЯЖКА | |

|

2.1 Назначение, область применения и типы протяжек | |

|

2.2 Задание на проектирование протяжки | |

|

2.3 Расчет протяжки | |

|

3.1 Назначение, область применения и типы долбяков | |

|

3.2 Задание на проектирование долбяка | |

|

3.3 Расчет дискового долбяка | |

|

3.4 Проектирование дискового долбяка | |

|

Список используемой литературы | |

1 Фасонный резец

1.1 Назначение, область применения и типы фасонных резцов

Фасонные поверхности различных деталей машин могут быть получены при точении следующими основными методами :

а) обработкой токарными резцами с применением одновременно продольной и поперечной подачи;

б) обработкой токарными резцами с помощью специального копира или гидросуппорта;

в) обработкой токарными резцами на станке с ЧПУ;

г) обработкой на токарных многорезцовых станках, где все элементы профиля детали обрабатываются одновременно двумя группами предварительно настроенных резцов, одна из которых работает с продольной подачей, другая – с поперечной. При этом каждый резец производит обработку отдельного элемента профиля;

д) обработкой токарными резцами на станке с ЧПУ.

При обработке фасонным резцом все элементы профиля образуются одним резцом, совершающим прямолинейное перемещение в одном направлении.

В крупносерийном и массовом производстве для обработки фасонных поверхностей распространение получили фасонные резцы, так как они обеспечивают высокую производительность, а также идентичность формы и высокую точность размеров обрабатываемых изделий .

Применяются фасонные резцы для обработки тел вращения на станках с вращательным движением обрабатываемой детали, а также для фасонных поверхностей на станках с прямолинейным движением детали или резца .

Круглые фасонные резцы применяются для обработки как внутренних, так и наружных фасонных поверхностей. Широкое применение круглых фасонных резцов объясняется относительной простотой их изготовления и долговечностью (допускается большое количество переточек) .

1.2 Задание на проектирование фасонного резца

Спроектировать круглый фасонный резец для обработки детали, представленной на рисунке 1.1.

Исходные данные: D 1 = 40 мм; D 2 = 20 мм; D 3 = 62 мм; l 1 = 25 мм;

l 2 = 3 мм; l 3 = 16 мм; l 4 = 8 мм; l 5 = 5 мм; R = 6 мм.

Материал изделия обрабатываемого фасонным резцом сталь 20, твердость в = 45 кгс/мм 2 , предел прочности при растяжении = 12 %. Тип резца: круглый.

Отклонения диаметральных и длинновых размеров принимаем по h9.

Рисунок 1.1. Эскиз детали, обрабатываемой фасонным резцом

1.3 Выбор параметров режущего инструмента

1.3.1 Определяем тип резца

Согласно заданию определяем тип резца: круглый фасонный резец (, с. 11, табл. 1.9).

1.3.2. Конструкция круглого фасонного резца: цельная.

1.3.3 Материал режущей части резца

Материал режущей части резца выбираем согласно обрабатываемому материалу. В нашем случае заготовка состоит из стали 20 и, следовательно, материал режущей части резца: Р6М5.

1.3.4 Назначение углов режущего лезвия резца

Задний угол принимают в пределах 10…15 0 для круглых резцов; передний угол назначают в зависимости от твердости обрабатываемого материала. Принимаем: задний угол = 10 0 (, с. 8), а передний угол = 20 0 (, с. 9, табл.1).

1.3.5 Период стойкости

Выбираем среднее значение стойкости при однострументной обработке: T = 60 мин (, с. 268).

1.4 Назначение режимов резания

1.4.1 Определение габаритных размеров фасонного резца

Наименьший допустимый диаметр фасонного резца определяем по формуле (1.1):

,

(1.1)

,

(1.1)

где d – диаметр оправки для крепления резца;

t max – наибольшая глубина профиля детали;

d max , d min – наибольший и наименьший диаметры профиля обрабатываемой детали.

Рисунок 1.2. Определение габаритных размеров круглого фасонного резца

1.4.2 Определение глубины резания

Наибольшую глубину профиля детали определяем по формуле (1.2):

.

(1.2)

.

(1.2)

мм.

мм.

Минимальные размеры оправки для крепления круглых фасонных резцов зависят от предполагаемого усилия резания, ширины резца и метода крепления оправки. Следовательно, для определения диаметра оправки выполним расчет режимов резания .

1.4.3 Определение значения подачи

Значение подачи s определяем по табл. 16 (, с. 269) в зависимости от ширины резца и наибольшего диаметра обработки D max = 62 мм, ширина резца b = 25 мм; s = 0,045 мм/об.

1.4.4 Определение скорости резания

Скорость резания при точении круглым фасонным резцом определяем по формуле (1.3):

(1.3)

(1.3)

где С V = 350 коэффициент (, с. 269, табл. 17);

T = 60 мин (, с. 268) – среднее значение стойкости инструмента;

m = 0,2; y = 0,35; x = 0,15 (, с. 269, табл. 17) – показатели степени.

Коэффициент K V определяем по формуле (1.4), (, c. 268):

(1.4)

(1.4)

где К М V – коэффициент, учитывающий качество обрабатываемого материала;

К П V – коэффициент, отражающий состояние поверхности заготовки;

К И V – коэффициент, учитывающий качество материала инструмента.

Коэффициент, учитывающий качество обрабатываемого материала: К М V = 0,6 (, с. 263, табл. 4).

Коэффициент, отражающий состояние поверхности заготовки: К П V = 1 (, с. 263, табл. 5).

Коэффициент, учитывающий качество материала инструмента: К И V = 1 (, с. 263, табл. 6); марка инструментального материала: Р6М5.

Подставляя численные значения в формулу (1.3), получаем скорость резания:

1.4.5 Определение частоты вращения шпинделя станка

Определяем частоту вращения шпинделя станка по формуле (1.5):

.

(1.5)

.

(1.5)

об/мин.

об/мин.

1.4.6 Определение фактической скорости резания

Фактическую скорость резания определяем по формуле (1.6):

,

(1.6)

,

(1.6)

где

=

1250 об/мин – частота вращения шпинделя

станка 16К20 (по паспорту).

=

1250 об/мин – частота вращения шпинделя

станка 16К20 (по паспорту).

м/мин.

м/мин.

1.4.7 Определение силы резания при точении фасонными резцами

Сила резания определяется по формуле (1.7), (, с. 271):

где С р = 212 – коэффициент для расчета силы резания при точении, выбираем в зависимости от материала заготовки (сталь 20) и материала режущей части резца Р6М5 (, с. 274, табл. 22);

t = 11 мм – глубина резания;

s = 0,045 мм/об – скорость подачи при фасонном точении;

х = 1; y = 0,75; n = 0 – показатели степеней (, с. 273, табл. 22)

Поправочный коэффициент К р определяем по формуле (1.8), (, с. 271):

где

= 0,84 (, с. 264, табл. 9) – поправочный

коэффициент, учитывающий влияние

качества стальных и чугунных сплавов

на силовые зависимости;

= 0,84 (, с. 264, табл. 9) – поправочный

коэффициент, учитывающий влияние

качества стальных и чугунных сплавов

на силовые зависимости;

= 1,0 (, с. 275, табл. 23);

= 1,0 (, с. 275, табл. 23);

= 1,0 (, с. 275, табл. 23);

= 1,0 (, с. 275, табл. 23);

= 1,0 (, с. 275, табл. 23);

= 1,0 (, с. 275, табл. 23);

= 1,0 (, с. 275, табл. 23);

= 1,0 (, с. 275, табл. 23);

,

,

,

, ,

, - поправочные коэффициенты, учитывающие

влияние геометрических параметров

режущей части инструмента на составляющие

силы резания при обработке стали и

чугуна

- поправочные коэффициенты, учитывающие

влияние геометрических параметров

режущей части инструмента на составляющие

силы резания при обработке стали и

чугуна

1.4.8 Определение мощности резания

Мощность резания определяем по формуле (1.9), (, с. 271):

(1.9)

(1.9)

кВт.

кВт.

1.4.9 Сравнение мощности привода станка и мощности резания

Выбираем станок 16К20: мощность

электродвигателя главного привода –

= 11 кВт,

= 11 кВт, .

Мощность резания

.

Мощность резания = 7,7 кВт.

= 7,7 кВт.

Следовательно, мощность электродвигателя главного привода станка удовлетворяет требуемой мощности резания.

1.4.10 Определение машинного времени

Машинное время определяем по формуле (1.10):

(1.10)

(1.10)

где L = 11 мм – длина хода резца, определяемая как полуразность диаметра заготовки и минимального диаметра фасонной детали;

s = 0,045 мм/об – подача;

n ст = 1250 об/мин – частота вращения шпинделя станка 16К20 (по паспорту);

i – количество проходов.

мин.

мин.

Диаметр посадочного отверстия определяем из условия достаточной прочности и жесткости оправки в зависимости от главной составляющей силы резания Р z .

При двустороннем креплении диаметр посадочного отверстия определяется по таблице № 1.1: d = 27 мм.

Таблица № 1.1

|

Сила резания |

d, при ширине резца В, мм |

|||||||||||||

|

А. Консольное крепление оправки |

||||||||||||||

|

св. 1000 до 1300 | ||||||||||||||

|

св. 1300 до 1700 | ||||||||||||||

|

св. 1700 до 2200 | ||||||||||||||

|

св. 2200 до 2900 | ||||||||||||||

|

св. 2900 до 3800 | ||||||||||||||

|

св. 3800 до 5000 | ||||||||||||||

|

св. 5000 до 6500 | ||||||||||||||

|

св. 6500 до 8500 | ||||||||||||||

|

св. 8500 до 11000 | ||||||||||||||

|

Б. Двустороннее крепление оправки |

||||||||||||||

|

св. 1000 до 1300 | ||||||||||||||

|

св. 1300 до 1700 | ||||||||||||||

|

св. 1700 до 2200 | ||||||||||||||

|

св. 2200 до 2900 | ||||||||||||||

|

св. 2900 до 3800 | ||||||||||||||

|

св. 3800 до 5000 | ||||||||||||||

|

св. 5000 до 6500 | ||||||||||||||

|

св. 6500 до 8500 | ||||||||||||||

|

св. 8500 до 11000 | ||||||||||||||

Подставляем численные значения в формулу (1.1):

Получаем, что D

68,5 мм. Округляем D

до ближайшего стандартного значения:

D = 70 мм (,

с. 11).

68,5 мм. Округляем D

до ближайшего стандартного значения:

D = 70 мм (,

с. 11).

1.4.11 Определяем величину смещения

Величину смещения определяем по формуле (1.11):

(1.11)

(1.11)

Подставляем численные значения в формулу (1.11):

1.5 Графический метод определения профиля резца

Графический метод определения профиля круглого фасонного резца весьма прост и нагляден. Вместе с тем при правильно выбранном масштабе и тщательном выполнении построения он обеспечивает практически такую же точность, как и аналитический расчет. Часто аналитический и графический расчеты выполняются одновременно и при совпадении результатов данных расчетов считаются достоверными. Необходимость расчета различными способами вытекает из того, что при проверке результатов расчета тем же способом, которым он выполнен, вероятно повторение тех же ошибок, которые были допущены ранее. Если же проводится аналитический расчет и графическое построение, то совпадение ошибок в обоих случаях маловероятно. Более того, при расхождении результатов обоих расчетов легко найти допущенные ошибки, производя проверки только в тех местах, где имеются существенные расхождения .

Принимаем масштаб построения 5:1.

Исходными данными для графического построения профиля резца являются: чертеж обрабатываемой детали, диаметр резца D и выбранные геометрические параметры αи γ.

Графический метод построения профиля круглого фасонного резца

Вначале вычерчиваем профиль детали, который рассекается рядом параллельных прямых, отстоящих друг от друга на определенных расстояниях l i .

Таким образом, получаем ряд

характерных точек профиля i.

Полученные точки проектируем на

горизонтальную ось ОО 1 ,

получая соответственно точки

.

Из центра О изделия проводим ряд

концентрических окружностей радиусамиr i .

Получаем таким образом проекцию детали

на плоскость, перпендикулярную ее оси.

.

Из центра О изделия проводим ряд

концентрических окружностей радиусамиr i .

Получаем таким образом проекцию детали

на плоскость, перпендикулярную ее оси.

Для определения положения центра резца раствором циркуля, равным наружному радиусу фасонного резца, делаем засечку из точки I.

Затем проводим линию О 2 О 3 ,

параллельную линии ОО 1 ,

на расстоянии

.

Точка пересечения будет искомым центром

круглого фасонного резца.

.

Точка пересечения будет искомым центром

круглого фасонного резца.

Из точки

под углом

под углом

к линии ОО 1

проводим луч

к линии ОО 1

проводим луч

,

который является следом передней грани

резца. Пересечении линии

,

который является следом передней грани

резца. Пересечении линии с окружностямиr i

дает точки I,

II, III,

IV режущего

лезвия, образующего соответственно

точки

с окружностямиr i

дает точки I,

II, III,

IV режущего

лезвия, образующего соответственно

точки

профиля детали. Из центра О 2

проводим ряд концентрических окружностей

радиусами О 2 I,

O 2 II,

O 2 III,

O 2 IV

и т.д., получая, таким образом, соответствующие

радиусы фасонного резца R i .

Пересечение окружностей R i

с линией О 2 О 3

дает соответственно точки

профиля детали. Из центра О 2

проводим ряд концентрических окружностей

радиусами О 2 I,

O 2 II,

O 2 III,

O 2 IV

и т.д., получая, таким образом, соответствующие

радиусы фасонного резца R i .

Пересечение окружностей R i

с линией О 2 О 3

дает соответственно точки

,

, ,

, ,

, и т.д., которые располагаются в радиальном

сечении и соответствует точкамI,

II, III,

IV и т.д.

режущего лезвия.

и т.д., которые располагаются в радиальном

сечении и соответствует точкамI,

II, III,

IV и т.д.

режущего лезвия.

Теперь представляется

возможным построить профиль фасонного

резца в радиальном сечении. Для этого

необходимо провести линию СС, отложить

от этой линии осевые размеры l i ,

которые, как известно, не будут претерпевать

никаких изменений, так как ось резца

параллельна оси обрабатываемого изделия.

Проектируя точки пересечения окружностей

с линией О 2 О 3 ,

проходящей через центр и параллельной

линии СС, получим характерные точки

профиля фасонного резца в радиальном

сечении ( ,

, ,

, ,

, и т.д.).

и т.д.).

1.6 Аналитический метод расчета профиля резца

Исходными данными для

аналитического расчета являются: чертеж

обрабатываемой детали, диаметр резца

D и его

геометрические параметры

и

и .

Решая элементарные геометрические

задачи, определяем радиусы характерных

точек профиля детали (r i).

.

Решая элементарные геометрические

задачи, определяем радиусы характерных

точек профиля детали (r i).

На рисунке 1.3 представлена схема расчета круглого фасонного резца. Передняя грань этого резца представлена линией MN. Точки пересечения передней грани с соответствующими радиусами детали обозначены цифрами i. Радиусы этих точек r i и осевые расстояния l i между сечениями 1, 2, 3, 4 и т.д. (нижняя проекция) определяются по чертежу детали или рассчитываем с точностью до третьего знака после запятой.

Из центра резца О 2 через точки i проводятся окружности радиусами R i . Опуская из центра О 2 на линию MN перпендикуляр О 2 М и соединив центр О 2 с точками 1, 2, 3, 4 и т.д., получим ряд прямоугольных треугольников iМО 2 .

Рисунок 1.3. Схема расчета круглого фасонного резца для наружной обточки

Гипотенузами этих треугольников

будут соответствующие радиусы резца

R i ,

которые необходимо определить, чтобы

построить профиль резца. А для этого

необходимо знать размеры В i ,

являющиеся катетами этих треугольников,

и углы

,

заключенные между катетами В и

гипотенузами, являющимися искомыми

значениями радиусов характерных точек.

,

заключенные между катетами В и

гипотенузами, являющимися искомыми

значениями радиусов характерных точек.

Значение В 1 может быть определено без дополнительных построений по формуле (1.12), (, с.18):

Для определения последующих

значений В и

необходимо провести дополнительные

построения на расчетной схеме. Через

центр детали О 1

и точки 1, 2, 3, 4 и т.д. проводим прямые,

перпендикулярные линии MN,

и получаем, таким образом, размеры А i

и размеры С i -1 .

Соединяя точки 1, 2, 3, 4 и т.д. с центром

детали О 1 ,

получаем ряд прямоугольных треугольников

iNO i .

Гипотенузами этих треугольников являются

радиусы характерных точек профиля

детали r i .

необходимо провести дополнительные

построения на расчетной схеме. Через

центр детали О 1

и точки 1, 2, 3, 4 и т.д. проводим прямые,

перпендикулярные линии MN,

и получаем, таким образом, размеры А i

и размеры С i -1 .

Соединяя точки 1, 2, 3, 4 и т.д. с центром

детали О 1 ,

получаем ряд прямоугольных треугольников

iNO i .

Гипотенузами этих треугольников являются

радиусы характерных точек профиля

детали r i .

Определив значения А n , можно найти значения С n , зная значения С n , можно определить значения В n и значения искомых R n .

1.6.1 Определение размеров А i и С i:

3)

4)

;

;

10)

;

;

1.6.2 Определение размеров В i и R i:

3)

мм;

мм;

4)

;

;

5)

мм;

мм;

6)

мм

мм

7)

мм;

мм;

8) ;

;

9)

мм;

мм;

10)

мм;

мм;

11)

;

;

Используя графический и аналитический методы определения профиля резца определили геометрические параметры фасонного резца, занесем их в таблицу № 1.2 и определим погрешность этих методов.

Таблица № 1.2

1.8 Конструктивное оформление резцов

1.8.1 Дополнительные лезвия фасонных резцов

Наиболее широкое применение

фасонные резцы нашли при обработке

деталей из прутковых заготовок на

токарно-револьверных станках и токарных

автоматах. При этом на обоих торцах

фасонной детали должен быть оставлен

припуск

для чистового точения в размер. Припуск

для чистового точения в размер. Припуск обеспечивается соответствующей

установкой резца на станке и регулировкой

упора, ограничивающего подачу пруткового

материала .

обеспечивается соответствующей

установкой резца на станке и регулировкой

упора, ограничивающего подачу пруткового

материала .

Необходимо увеличить длину

режущего лезвия 9 – 10 резца от точки 11

(рисунок 1.5). Для облегчения настройки

подрезного резца и повышения точности

подрезки торца с помощью фасонного

резца намечаем на обрабатываемой детали

точное положение конечной точки профиля

10. Для этого от точки 10 расчетного

фасонного профиля резца строится участок

10 - 11 длиной, равной

.

Для повышения прочности режущей кромки,

улучшения технологичности изготовления

резца и снижения травматизма остроугольные

переходы у торцов резца нежелательны,

поэтому фасонная поверхность резцов

заканчивается цилиндрическом пояском

11 – 12 длиной 2 мм. С учетом изложенного

длина дополнительного режущего лезвия

.

Для повышения прочности режущей кромки,

улучшения технологичности изготовления

резца и снижения травматизма остроугольные

переходы у торцов резца нежелательны,

поэтому фасонная поверхность резцов

заканчивается цилиндрическом пояском

11 – 12 длиной 2 мм. С учетом изложенного

длина дополнительного режущего лезвия мм.

мм.

Участок 1 – 13 составляет с

перпендикуляром к оси детали угол 15 0 ,

длина этого конусного участка равна

.

Длина цилиндрического участка 13 – 14

для отрезки готовой детали соответствует

ширине отрезного резца. Режущее лезвие

14 – 15 для снижения сил трения по задней

поверхности резца выполняется также

под углом 15 0

к торцу обрабатываемой детали. Учитывая

вышеизложенное, ширина дополнительного

режущего лезвия на втором торце В 2

= 3 мм.

.

Длина цилиндрического участка 13 – 14

для отрезки готовой детали соответствует

ширине отрезного резца. Режущее лезвие

14 – 15 для снижения сил трения по задней

поверхности резца выполняется также

под углом 15 0

к торцу обрабатываемой детали. Учитывая

вышеизложенное, ширина дополнительного

режущего лезвия на втором торце В 2

= 3 мм.

Радиусы узловых точек цилиндрических поясков 11 – 12 и 13 – 14 определяются из следующих соотношений:

Общая ширина фасонного резца определяется как сумма размеров вдоль оси резца:

Рисунок 1.5. Схема оформления контура фасонного резца

1.8.2 Допустимая ширина фасонных резцов

Ширина обработки, допускаемая фасонными резцами, ограничивается мощностью станка и жесткостью системы «станок – деталь – инструмент». При недостаточной жесткости этой системы в процессе обработки возникают вибрации, причем вероятность возникновения вибраций при обработке фасонными резцами тем выше, чем больше ширина резца и тоньше срезаемая стружка. Слабым звеном системы «станок – деталь – инструмент» с точки зрения виброустойчивости является изделие, поэтому следует считать справедливым ограничение допустимой ширины фасонного резца в зависимости от требуемой точности обработки .

При выборе наибольшей допустимой ширины обработки фасонными резцами с радиальной подачей можно пользоваться рекомендациями, приведенными в таблице № 1.3.

Под шириной обработки (длиной режущего лезвия) следует понимать длину выпрямленного режущего лезвия фасонного резца. Допустимая ширина обработки фасонными резцами зависит от применяемой в процессе обработки подачи, с уменьшением которой можно увеличить ширину обработки .

Таблица № 1.3

Характер обработки: грубая (9 – 10 квалитет точности).

1.8.3 Построение шаблонов для контроля профиля резцов

Часто для контроля профиля фасонных резцов в процессе их изготовления применяют шаблоны, которые прикладываются к фасонной задней поверхности резца. По величине просвета судят о точности выполненного профиля резца.

Шаблон имеет те же номинальные размеры профиля, что и фасонный резец, однако допуски на размеры профиля шаблона должны быть в 1,5…2 раза жестче, чем соответствующие допуски резца.

Для контроля шаблона при его эксплуатации, применяем контршаблон. Его профиль одинаков с профилем резца, но допуски на размеры профиля в 1,5…2 раза жестче, чем допуски на размеры шаблона.

Шаблон и контршаблон изготавливаем ил листового материала толщиной 3 мм. Для увеличения износостойкости их закаливаем до твердости 56…64 HRC. Для уменьшения коробления применяем легированную инструментальную сталь ХВГ. Мерительные кромки по всему фасонному контуру делаем тоньше основной пластины (0,5 мм) для облегчения обработки точных размеров профиля и удобства контроля резца.

Для построения профиля шаблона через узловую контурную точку профиля 2 (рисунок 1.6) проводим координатную линию параллельно оси, от которой в перпендикулярном направлении откладываем размеры, определяющие относительное положение всех точек фасонного профиля. Расположение узловых контурных точек по глубине фасонного профиля определяются для круглых резцов координатными расстояниями Р i , полученными как разность размеров фасонного профиля в диаметральном сечении: Р i = P 2 – P i .

Рисунок 1.6. Шаблон и контршаблон для контроля фасонного резца

1.8.4 Конструктивные размеры, допуски фасонных резцов. Заточка резцов

Заключительным этапом проектирования фасонных резцов является разработка исполнительного чертежа резца и технических условий на его изготовление .

Основными размерами, которые должны быть указаны на рабочих чертежах фасонных резцов, являются: габаритные размеры, размеры базовых отверстий или поверхностей, глубина и угол заточки, диаметр контрольной окружности (риски) на торце круглых резцов, если она предусмотрена расчетом и размеры крепежного отверстия .

Посадочное отверстие круглого фасонного резца шириной более 15 мм выполняется с выточкой, при этом длина шлифовальных поясков с обеих сторон выбираем равной 0,25 ширины резца .

Чтобы исключить в процессе работы возможность проворота круглого резца на оправке, на торце резца сверлится отверстие, в которое входит штифт кольца с торцевыми рифлениями. Это кольцо является составной частью державки и может быть использовано при креплении целого ряда резцов на данной оправке .

Допуск на изготовление профиля

резца целесообразно брать не более 0,2

допуска на изготовление детали. При

этом отклонения размеров профиля

задаются симметрично и назначаются в

пределах

мм.

мм.

Заточка производится на универсально-заточных станках шлифовальными чашечными кругами. Для удобства контроля углов и установки резцов при заточке на торце круглых фасонных резцов рекомендуется выполнять риску .

1.9 Установка, регулирование и крепление резцов на станках

Для установки, регулирования и крепления резцов на станках применяются державки разнообразных конструкций в зависимости от типов резца и станка, возможности размещения их на суппорте, точности установки и регулирования положения резца относительно детали, действующих сил резания .

Двухопорное крепление

используют для круглых и винтовых

фасонных резцов значительной ширины

( мм), когда силы резания достигают больших

значений. При этом можно применять

сдвоенные или чаще всего цельные

двухопорные державки. Вторую опору

таких державок рекомендуется выполнять

регулируемой для закрепления резцов

различной ширины .

мм), когда силы резания достигают больших

значений. При этом можно применять

сдвоенные или чаще всего цельные

двухопорные державки. Вторую опору

таких державок рекомендуется выполнять

регулируемой для закрепления резцов

различной ширины .

Круглые фасонные резцы в державках фиксируются с помощью:

штифта установочной зубчатой шайбы, входящего в соответствующее отверстие на резце;

зубчатого винта, изготовленного на торце регулировочного сектора и на торцовой поверхности резца;

регулировочной шпонки и шпоночных пазов в резце и опорном болте.

Существуют конструкции державок для круглых фасонных резцов допускают несколько способов регулировки положения резцов по высоте центра детали; возможны грубая и тонкая регулировки .

Грубая регулировка осуществляется поворотом резца относительно регулировочного сектора в зависимости от величины переточек резца .

Тонкая регулировка круглых фасонных резцов осуществляется с помощью: а) сектора и винта; б) эксцентриковой втулки; в) дифференциального винта; г) обычного винта .

Материал державки резца принимаем сталь 45.

Размер державки резца при двухопорном креплении: высота h = 50 мм, ширина b = 60 мм (рисунок 1.7).

Рисунок 1.7. Державка круглого фасонного резца:

1 – корпус; 2 – винт; 3 – гайка; 4 – резец; 5 – болт; 6 – рычаг; 7 – пробка.